Или магистральной канализации не может выполняться при помощи цельного куска материала. До настоящего времени было разработано много методов, при помощи которых производится соединение отдельных отрезков. Наиболее продвинутой является электромуфтовая сварка труб.

Суть метода заключается в том, что соединительный фитинг имеет в себе электрическую спираль. Она может быть полностью открытой, частично заглубленной или скрытой. Нагревательный элемент имеет два выходящих наружу контакта, к которым подключается сварочный аппарат. На заданный промежуток времени подается указанное значение вольтажа. Внутренняя часть соединителя и вставленный отрезок трубы под действием температуры переходит в жидкое состояние. Наружная стенка не прогревается до такой степени и сохраняет упругость, что заставляет вещество двигаться вниз, вследствие чего образуется монолитная конструкция.

Муфты изготавливают из трех видов пластика: полиэтилен, полипропилен, полибутен. Для монтажа газовых магистралей обычно применяют только первый вариант.

Обратите внимание! На фитинги наносится маркировка, которая информирует оператора о том, какое напряжение и на какой промежуток подавать. Также указывается время остывания готового стыка. Дополнительно в конструкции предусматриваются специальные индикаторы, которые сигнализируют о завершившемся процессе.

Этот технологичный метод несет в себе много положительных сторон:

- Во время сварки не уменьшается внутренний диаметр труб. Это означает, что его можно применять не только в тех случаях, когда в системе имеется напор с постоянным давлением. Дренажные и ливневые системы не будут исключением.

- Благодаря продуманной инструментальной базе человеческий фактор сводится к минимуму при выполнении всех требуемых операций.

- Этот метод более приемлем при необходимости сцепления двух труб большого диаметра.

- Электромуфтовая сварка будет незаменима, когда требуется ремонт магистрали, а сместить трубы в горизонтальной плоскости не представляется возможным.

- Препятствием для сочленения не станет также случай, когда обе или одна из труб усилена армирующими включениями. При стыковой сварке нет гарантии такой прочности шва.

- Трубы из сшитого полиэтилена обычно соединяются механическим способом. ЗН сварка дает возможность воздействовать на молекулярные связи, обеспечивая высококачественный шов.

- Сборка трубопровода с множеством отводов может производиться прямо по месту, без необходимости предварительного соединения и установки уже готовой конструкции.

- Экономия электрической энергии по сравнению с другими видами.

- Преимущество сварки изделий из разных марок полиэтилена, а также различного диаметра.

Для того чтобы весь процесс проходил без запинок, необходимо иметь при себе специфический инструмент:

- Сварочный аппарат. Для этого вида сварки был разработан уникальный агрегат. Он основан на технологии полупроводников, поэтому потребляет на порядок меньше электричества, чем другие его аналоги. Обычно для таких агрегатов указывается максимальный и минимальный свариваемые диаметры. Предусмотрен сканер штрихкодов, который автоматически заносит данные о конкретном виде соединения, это также можно сделать вручную. Данные о каждом пройденном стыке заносятся в память, чтобы оператор или контрольная группа могли получить сведения. Возможно наличие встроенного последовательного или USB-порта, к последнему можно подключить флеш-накопитель для переноса настроек или данных. На передней панели обычно находится дисплей, который отображает текущие параметры. В комплекте с некоторыми агрегатами идут наконечники различного сечения.

- Позиционер. Небольшое металлическое приспособление в виде планки, которая обладает несколькими зажимами. Этот инструмент дает возможность расположить патрубки в одной плоскости для выполнения сварочных работ. Он также предназначен для того, чтобы исправить овальность. Для этих целей также может применяться отдельный хомут.

- Труборез. Обычно используют дисковый. Именно он дает возможность выполнить ровный срез, что является требованием.

- Скребок. Небольшая рукоятка с лезвием. Также это может быть приспособление с несколькими модулями. Один из них помещается в трубу, второй, на котором находится режущая головка, подсоединяется и при вращении снимает верхний слой. Эта процедура необходима не для того, чтобы создать шероховатую поверхность, а для снятия окисленной части патрубка.

- Рулетка или линейка.

- Очиститель. Он необходим, чтобы удалить грязь и жир. Нужно использовать специально разработанный для конкретного вида труб. Нельзя применять обычный спирт или ацетон.

- Маркер. Используется водостойкий белого или яркого цвета, чтобы наносить не только разметку, но и некоторые данные на место спайки.

Обратите внимание! Для седловой врезки дополнительно применяется специальный бур, а также шестигранный ключ и отвертка для фиксаторов.

Процесс спайки не очень сложный, но требует определенной аккуратности, внимания и усидчивости.

- Если есть время до выполнения работ, то желательно за сутки выпрямить трубу, размотав из бухты, это поможет частично исправить овальность.

- Первое, что необходимо сделать – обрезать край трубы. Для этих целей можно, но нежелательно, применять ножовку. Торец получается шероховатым. Применяйте дисковый труборез, он обеспечит правильную плоскость.

- Далее выполняется разметка. Необходимо нанести линию, до которой будет надет фитинг. От нее сделать запас еще в 1–2 см и обозначить.

- При помощи скребка или механического очистителя оксида снять верхний слой. Для труб, диаметр которых не превышает 63 мм, он составляет 0,1 мм. Если внешний диаметр больше, тогда снимать нужно 0,2 мм.

- Теперь труба обрабатывается растворителем и помещается в позиционер. Ее необходимо хорошо зафиксировать и исправить овальность. На фитинг не должна оказываться нагрузка на излом. Позиционер должен компенсировать ее.

- Надевается муфта (она также должна быть обработана раствором изнутри). Если диаметр трубы очень большой, тогда муфта натягивается на свой полный размер. Подводится второй патрубок и фитинг сбивается до половины своей глубины. Закладная спираль должна всей своей площадью находиться на участке трубы, чтобы обеспечить правильный сплав.

- После соединения двух труб подключается сварочный аппарат. Считываются необходимые параметры сканером или вводятся вручную. Запускается процесс. Важно помнить, что в полный цикл входит также время остывания. Если раньше времени снять зажим, то герметичность будет нарушена.

- Когда все задачи закончены, на соединение наносятся данные о времени и дате, а также операторе.

- Монтаж седловой врезки имеет похожий алгоритм. Очистка производится по месту монтажа, но не по всей окружности, а только площади спайки, которая будет перекрыта спиралью. После зачистки надевается седелка и прочно зажимается. Производится сваривание. Дальше при помощи дополнительного инструмента выполняется рез. При помощи заглушки закрывается технологическое отверстие и наносится метка.

Обратите внимание! Для снятия оксида не используйте наждачную бумагу или непредназначенные скребки. Вы просто поцарапаете поверхность, но не добьетесь желаемого результата.

В некоторых случаях происходит разгерметизация соединения. Это может быть обнаружено уже при завершении полного монтажа. Такое происходит по следующим причинам:

- Оператор не компенсировал овальность. Это может привести к тому, что расплавленный пластик не заполнит все пространство.

- Зачистка производилась не при помощи скребка. Результатом будет то, что муфта и труба не образуют монолитную спайку.

- Труба находилась под углом к фитингу. Последствием будет вытекание жидкого пластика.

- Фитинг был надет не полностью. Закладная спираль не расплавит достаточное количество сочленяемой поверхности.

- Не было произведено обезжиривание или после него к месту очистки прикасались руками. Соединение не будет герметичным.

Для соединения труб ПНД также применима эта инструкция. Этот метод намного лучше использования фитингов с механическим зажимом, которые не могут обеспечить идеальной герметичности.

Видео

В предоставленных видеоматериалах показан технологический процесс электромуфтовой сварки труб:

Электромуфтовая сварка полиэтиленовых (ПНД) труб является наиболее распространенным способом соединения полиэтиленовых труб. Данная технология обеспечивает надежную стыковку и позволяет работать в достаточно стесненных условиях. Ее активно применяют при сварке в колодцах, прокладке трубопроводов в бухтах, при ремонте, монтаже отводов, создании врезок в уже соединенные трубы и т. д.

ООО «СитиВелд» предоставляет услуги качественной электромуфтовой сварки по выгодной цене

Для того чтобы обеспечить максимально надежное соединение с помощью муфтового метода, необходимо осуществить подготовку поверхностей, подлежащих стыковке. Трубы должны быть полностью обезжирены, очищены от грязи и окисной пленки. Для этого используются щетки, скребки или специальное оборудование.

Технология муфтовой сварки

Электромуфтовая сварка труб ПНД представляет собой разновидность сварочных работ, осуществляемых при помощи фасонных полиэтиленовых изделий (муфт, фитингов, отводов и др.) со встроенными металлическими спиралями (закладными нагревательными элементами). Соединительную деталь совмещают с трубопроводом и пропускают через нее электрический ток. По мере нагревания спирали поверхность изделия начинает расплавляться, а ее фасонная часть плотно приваривается к трубам. Когда работа прекращается, то на месте остывшего сварного стыка образуется неразъемное соединение.

Преимущества электромуфтовой сварки

Простота монтажа. Электромуфтовая сварка полиэтиленовых труб отличается быстротой и легкостью монтажа. Достаточно подвести концы трубопровода и соединить их с помощью нагревательных деталей. Для сваривания труб потребуются только фасонные изделия и специальное нагревательное оборудование.

Универсальность. Благодаря свойствам расплавленного полиэтилена данный метод соединения позволяет приваривать трубы разного диаметра и толщины стенок. Кроме того, сварка муфт может проходить как в открытых, так и в замкнутых, стесненных пространствах.

Надежность . Получаемое соединение труб отличается высокой надежностью и долговечностью. В результате расплавления полиэтилена материалы на месте стыка начинают процесс полного взаимопроникновения. Поэтому после остывания плотность сварного шва аналогична остальным участкам трубы.

Энергоэффективность. Аппараты, используемые для данного типа соединения труб, отличаются небольшим весом, компактностью и малым энергопотреблением (по сравнению с устройствами для стыковых методов). Эта технология идеально подойдет для оперативного ремонта на бюджетных объектах.

Стоимость электромуфтовой сварки

| Диаметр | Цена за стык | Минимальная стоимость работ выполненных за одну рабочую смену 12000 руб.  | Стоимость аренды генератора 6кВа/1фаза/220В 4000руб./смена  |

||

| 25 | 200 руб. | ||||

| 32 | |||||

| 40 | |||||

| 50 | |||||

| 63 | 300 руб. | ||||

| 75 | |||||

| 90 | |||||

| 110 | 400 руб. | ||||

| 125 | 600 руб. | ||||

| 140 | 650 руб. | ||||

| 160 | 800 руб. | ||||

| 180 | 1000 руб. | ||||

| 200 | |||||

| 225 | |||||

| 250 | 1500 руб. | ||||

| 280 | |||||

| 315 | 2000 руб. | Минимальная стоимость работ выполненных за одну рабочую смену 15000 руб. |

|||

| 355 | 3000 руб. | ||||

| 400 | 3100 руб. | ||||

| 450 | 3600 руб. | ||||

| 500 | 5100 руб. | ||||

| 560 | 5500 руб. | Минимальная стоимость работ выполненных за одну рабочую смену 18000 руб. | |||

| 630 | 6200 руб. | ||||

| 710 | 7000 руб. | ||||

| 800 | 8000 руб. | ||||

| 900 | По договоренности | ||||

| 1000 | |||||

| 1200 | |||||

| В минимальную стоимость работ выполненных за одну рабочую смену включена стоимость выезда специалиста по сварочным работам с необходимым комплектом оборудования | |||||

Если Вы желаете оформить заказ на проведение сварочных работ, получить более подробную информацию о цене электромуфтовой сварки или узнать о других возможных методах соединения труб, просто позвоните нам.

Электромуфтовая сварка - один из самых распространённых способов, с помощью которых производится сварка полиэтиленовых труб. Муфтовая сварка отличается высокой скоростью монтажа и отменным качеством. Сварка при помощи электромуфт не является заменителем так называемой сварки «встык». Эти два способа сварки могут применяться как в одном проекте, так и в разных. Например, если происходит монтаж трубопровода одного диаметра определенной длинны целесообразно использовать сварку «встык», если же по проекту необходимо монтировать отводы, врезки, сварка в колодцах и подобное ваш выбор - электромуфтовая сварка. Нередко муфтовую сварку применяют при прокладке трубопровода при помощи трубы в бухтах, также сварка электромуфтами незаменима при ремонте трубопровода.

Но за корректный результат сварки отвечают достаточно много факторов, игнорирование или пренебрежение которыми может дорого выйти - одной только покупкой электромуфтового сварочного аппарата обойтись не получится. В своем аналитическом материале мы постараемся помочь вам избежать ошибок и подводных камней.

ПОДГОТОВКА МЕСТА ДЛЯ СВАРКИ

Одно из немаловажных условий для проведения успешной сварки полиэтиленовой или пропиленовой трубы - это подготовка рабочего места сварщика. В цеховых условиях следить за его чистотой намного проще, но в подавляющем количестве случаев монтаж трубопровода приходится выполнять на улице или в полевой траншее. Забегая вперед, скажем что свойствами материала обусловлена обязательная защита места сварки от отрицательных температур, ветра с пылью и осадков . Для монтажа стыков небольших диаметров поможет простенький навес, однако при сварке ответственных трубопроводов (газопроводов) нелишне будет озаботиться установкой палатки сварщика. В случае нестабильного влажного грунта или опасности подтопления траншеи следует подготовить абсорбирующие элементы или мешки с песком.

РЕЗКА ТРУБЫ

Практика продаж и консультаций клиентов "Профи-Тулс" заставляет еще раз напомнить о необходимости выбора профессионального инструмента для ровного отрезания трубы . Особенно это касается полиэтиленовых труб диаметром до 110 мм, которые поставляются в бухтах. В таком случае придет на помощь простой роликовый труборез, с помощью которого легко достичь ровных перпендикулярных оси торцов труб. Для большего по диаметру проката придут на помощь электрические орбитальные труборезы. Пренебрежение эти пунктом, вызванное, чаще всего, попыткой сэкономить, непременно приведет к ошибкам в процессе сварки пластиковыми электромуфтами: неровное прилегание концов труб вызовет появление неравномерного легкого на разрыв стыка и заметное сокращение внутреннего диаметра трубопровода из-за неконтролируемой толщины сварного шва.

РАЗМЕТКА СВАРИВАЕМЫХ ЧАСТЕЙ

Разметку начинают с измерения длины пластиковой электромуфты. Разделив эту длину пополам, нужно отмерить полученное значение с торца каждой трубы участвующей в сварке. Несмываемым маркером помечаем контрольные границы отрезков, позже эта линия пригодится для контроля снятия оксидного слоя с поверхности трубы.

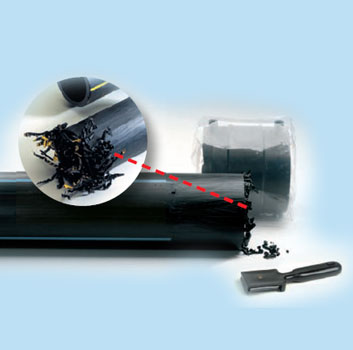

СНЯТИЕ ОКСИДНОГО СЛОЯ

Пожалуй, основным критерием качества электромуфтовой сварки является подготовительный процесс поверхности концов свариваемых труб перед сваркой. Для этого на разных стадиях применяют специальный зачистной инструмент. Перед сваркой необходимо обязательно очистить поверхность трубы от грязи и снять с неё оксидный слой . Можно использовать как ручные скребки так и механизированные устройства для снятия оксидного слоя. Выбор зависит от диаметра трубы, ручные скребки рекомендуется использовать максимум на трубе до 110 диаметра. Цена механизированного устройства для снятия оксидного слоя намного выше цены ручного скребка, однако учитывая скорость зачистки трубы и ощутимую разницу в качестве снятия оксидного слоя, можно с уверенностью констатировать - окупаемость устройства для снятия оксидного слоя на первом же объекте будет очевидна.

Поверхность снятия оксидного слоя должна быть на несколько миллиметров больше, чем непосредственная зона контакта муфты или фасонной детали с трубой, поэтому допускается небольшой выход зачистного инструмента за границу контрольной линии. При снятии оксидного слоя, достаточно одного прохода без пропусков, глубиной примерно 0,15 мм. При этом надо следить, чтобы поверхность была ровной без бугров и ребер.

ОБЕЗЖИРИВАНИЕ ПОВЕРХНОСТИ ТРУБЫ И МУФТЫ

Перед непосредственным проведением сварочных работ, обработанную поверхность трубы и внутреннюю поверхность электромуфты необходимо обезжирить специальной спиртосодержащей салфеткой. В случае ее отсутствия, допускается обезжирить свариваемые детали при помощи ацетона. Помимо непосредственного удаления следов масла и жира на этом этапе мы снимаем со свариваемых поверхностей статическое напряжение, которое является отличным магнитом для ненужной нам пыли.

ИСПОЛЬЗОВАНИЕ ПОЗИЦИОНЕРА

В процессе сварки крайне рекомендуется использовать позиционер для фиксации свариваемых деталей , во избежание смещения трубы и детали с закладными нагревателями в процессе сварки и последующего остывания. Позиционер необходимо подобрать исходя из ваших потребностей: для простого прямого трубопровода можно подобрать экономный ремешковый, для сварки сложной конфигурации с обилием отводов, переходников, тройников и проч. лучше остановить свой выбор на позиционерах с неподвижными зажимами.

В некоторых случаях возникает проблема овальности трубы, когда невозможно установить фитинг на трубу по причине овальности последней, особенно проблематично это сделать на больших диаметрах. Как результат - увеличенный кольцевой зазор между муфтой и трубой, что приводит к дальнейшей протечке муфтового соединения и его замене и соответственно увеличению затрат. Как решение этой проблемы мы предлагаем специальные выравнивающие позиционеры или скругляющие накладки для удаления овальности труб.

Для приварки седелок применяют специальный позиционер для седловидных отводов в основе которого лежит скрепляющий ремень или хомут.

УСТАНОВКА ЭЛЕКТРОМУФТЫ

Перед тем, как установить электросварную муфту на трубы, необходимо заново отметить ширину зоны сварки на трубе при помощи маркера, т.к. во время обработки эти отметки могли стереться. В случае, если обстоятельства вынудили вас надолго прерываться в процессе подготовки поверхностей, тем более в полевых условиях, не лишней будет дополнительная очищающая и обезжиривающая процедура. Впрочем, у квалифицированного и ответственного поставщика электросварных муфт каждая деталь хранится в герметичном пластиковом пакете, так что вскрывать упаковку до этого этапа нет никакой необходимости .

Если вам приходится заниматься сваркой в холодное время года, рекомендуем заранее запастись термофеном для прогрева закладной спирали перед установкой электромуфты. Во время сварки произойдет повышение ее температуры, что в свою очередь приведет к неучтенному аппаратом увеличению сопротивления фитинга и, как следствие, некачественному "провару" муфты. Фен может понадобиться и для прогрева самой муфты, потерявшей форму от перепада температур или долгого хранения.

Затем закрепленные ранее в позиционере концы труб разводят, устанавливают муфту штекерами вверх и сводят трубы заново, продвигая каждую ровно до половины предполагаемого центра электромуфты. В этом вам помогут нанесенные ранее маркером контрольные линии. По достижении предельного, но не чрезмерного усилия сведение останавливают и фиксируют детали будущего стыка зажимными винтами. Избегайте нерегламентированных усилий при заправке концов трубы в муфту , поскольку вы рискуете сместить закладной термоэлемент с посадочного места и появлению наплывов или щелей в сварном шве.

Теперь можно установить на штекеры электромуфты сварочные кабели электромуфтового аппарата. Имейте в виду, что некоторые производители муфт (например, Frialen) используют нестандартные разъемы штекеров 4,7 мм. Для таких случаев практически все производители сварочного оборудования для сварки пластиковых труб комплектуют свою продукцию переходниками. Это важно, поскольку попытка "с силой" воткнуть неадаптированный сварочный кабель в такой разъем может привести к выходу оборудования из строя и преждевременного ремонта. По этой же причине старайтесь содержать наконечники сварочного кабеля в чистоте от грязи и пыли.

ВКЛЮЧЕНИЕ ЭЛЕКТРОМУФТОВОГО АППАРАТА

Установив кабели, необходимо включить сварочный аппарат и свериться с данными на его дисплее. Экран должен сигнализировать о целостности нагревательного элемента индикацией параметра сопротивления установленной в электромуфте спирали. Помимо этого отображаются сопутствующие данные о модели аппарата, дате, операторе, номере очередного стыка и пр., которые можно отредактировать.

ВВОД СВАРОЧНЫХ ПАРАМЕТРОВ

Если аппарат "дал добро" на сварку самое время приступить к вводу сварочных параметров. В последнее время производители электромуфт и сварочного оборудования сильно упростили задачу оператора. При помощи оптического считывающего сканера-карандаша параметры сварки считываются со штрих-кода , нанесенного на наклейку на электромуфте. Если сварочный аппарат поставляется без оптического карандаша, то параметры сварки вводятся вручную. После ввода информации со штрих-кода, вся информация отражается на дисплее сварочного аппарата. Необходимо сравнить данные на дисплее с данными электрофитинга: диаметр, тип материала, время остывания. Это необходимо для расчета аппаратом точного времени сварки и необходимой величине подаваемого на спираль напряжения. При соответствии данных можно начинать процесс сварки - смело нажимаем кнопку "Старт".

ПРОЦЕСС СВАРКИ И РЕГИСТРАЦИЯ ДАННЫХ В УЧЕТНОМ ЖУРНАЛЕ

С момента начала работы электромуфтового аппарата никаких действий с ним, свариваемыми деталями или позиционером оператор предпринимать не должен во избежание срыва работы. Сварочный аппарат для электромуфтовой сварки автоматически контролирует процесс сварки и производит регулировку подаваемой энергии в заданных пределах. Момент перехода от этапа сваривания к этапу остывания аппарат сигнализирует акустическим или световым сигналом, после чего оператору остается лишь засечь время на остывание стыка. Свободные минуты можно и нужно посвятить регистрации данных о свариваемом стыке в учетном журнале . Рекомендуется вносить записи о номере стыка, дате сварки, типе и производителе фитинга, материале и диаметре трубы, фамилии сварщика, модели электромуфтого аппарата, отметку о корректном или некорректном завершении сварки, индуцируемой на дисплее.

ВИЗУАЛЬНЫЙ ОСМОТР И ПОМЕТКИ СТЫКА

Индикацией корректного завершения процесса электромуфтовой сварки также служит поднятие так называемых "поплавков" , расположенных вблизи штекеров для подключения сварочного кабеля. Убедившись в выходе "поплавков" на поверхность электромуфты и дождавшись окончания положенного времени на остывание, оператор специальным маркером (лучше всего белого цвета) отмечает на стыке необходимую информацию , например: номер стыка, дата, диаметр трубы, время остывания.

ЭКСПЕРТИЗА ТЕСТОВОГО СВАРНОГО СОЕДИНЕНИЯ

Если вам необходимо сдать крупный объект проверяющей организации, а также в случае начала работы сварщика-стажера не лишним будет организовать экспертизу тестового сварного соединения. Простейшим способом можно назвать процесс растяжения полученного стыка , который не должен разомкнуться раньше, чем начнет деформироваться труба. Более сложным методом является экспертиза сварного шва на основе предварительно рассеченного продольно стыка и тестирования на скручивание сваренных деталей независимо друг от друга.

ЕЖЕГОДНОЕ ОБСЛУЖИВАНИЕ ЭЛЕКТРОМУФТОВОГО АППАРАТА

От себя заметим, что любой электромуфтовый сварочный аппарат необходимо передавать специалистам сервисного центра раз в год на поверку , во избежание возникновения некачественных или бракованных сварных стыков из-за вышедших за пределы допустимого калибровочных параметров. Делать это нужно даже в том случае, если ваш аппарат исправен и не требует очередного ремонта.

Добавить сайт в закладки

Сначала с соединяемых поверхностей полностью очищается вся грязь и удаляется оксидный слой. Для этого используются скребки и устройства для снятия оксидного слоя. На трубах, диаметр которых меньше 110 мм, используется ручной инструмент. Работа с большими диаметрами подразумевает использование механизированных устройств, с помощью которых работа проводится намного эффективнее, и такие устройства очень быстро окупаются.

Необходимое оборудование и инструменты:

- сварочный аппарат;

- электромуфты;

- позиционеры;

- скругляющие накладки;

- инструмент для очистки труб (щетка по металлу, болгарка и т.д.).

Технология использования электромуфт

При проведении работ необходимо, чтобы трубы и фасонные элементы были неподвижные, это требование должно придерживаться и во время их остывания; чтобы этого добиться, используются позиционеры. Очень часто при установке фитинга сталкиваются с проблемой овальности трубы. Чтобы ее устранить, необходимо использовать скругляющие накладки. Если этого не сделать, то в некоторых местах получится увеличенный кольцевой зазор, что в дальнейшем приведет к протечке в месте крепления муфты, и ее придется менять, а это значительно увеличивает затраты.

Сварочные аппараты, при помощи которых выполняется электромуфтовая сварка полиэтиленовых труб, отличаются производителем, качеством и степенью автоматизации. После того как все подготовлено к проведению работы, при помощи сканера считывается штрих-код фитинга, в нем заложена информация о производителе, напряжении, времени сварки, и уже на основании полученных данных проводится непосредственно процесс сварки. Во время проведения указанных работ сварочный аппарат полностью контролирует процесс, а о возникших внештатных ситуациях вы будете проинформированы на экране.

Все происходит автоматически, завершается муфтовая сварка после того, как через контрольные отверстия фитинга выступит расплавленный полиэтилен. Охлаждение сваренных деталей должно проводиться только естественным путем, в это время они должны быть неподвижными.

Вконтакте

Одноклассники

Электромуфтовая сварка применяется для соединения труб диаметром от 20 мм и выше, независимо от толщины стенки. При этом способе сварки работы должны производиться при температуре воздуха от минус 10 до + 30 °С. На приведенные температурные интервалы, как правило, рассчитаны стандартные технологические режимы сварки. При более широком интервале температур сварочные работы следует выполнять в помещениях (укрытиях), обеспечивающих соблюдение заданного температурного режима.

Электромуфтовая сварка. Последовательность проведения

Производство сварочных работ заключается в подготовительных операциях и собственно сварке труб и соединительных деталей. Подготовительные операции для сварки при помощи электромуфтовой сварки включают:

- подготовку и проверку работоспособности сварочного оборудования;

- подготовку места сварки и размещение сварочного оборудования;

- выбор необходимых параметров сварки;

- удаление оксидного слоя;

- закрепление и центровку труб и деталей в зажимах позиционера;

- протирку свариваемых поверхностей электросварных фитингов и труб.

Основными параметрами при сварке труб деталями с закладными электронагревателями являются напряжение, подаваемое на спираль детали (Uп), и временные параметры (tсв и tохл). Значения технологических параметров зависят от вида, сортамента и изготовителя электросварных фитингов и внесены в паспорт, сопровождающий деталь, выбиты на корпусе детали или записаны в виде штрих-кода на этикетке, приклеенной к ее наружной поверхности.

Перед сборкой и сваркой концы труб и при соедниительные части соединительных деталей тщательно очищают и протирают внутри и снаружи от всех загрязнений. Очистку производят сухими или увлажненными полотенцами (ветошью) с дальнейшей протиркой насухо. Если концы труб или деталей окажутся загрязненными смазкой, маслом или какими-либо другими жирами, их обезжиривают с помощью спирта, уайт-спирита, ацетона.

Детали с закладными электронагревателями извлекают из упаковки таким образом, чтобы пыль и грязь с упаковки не попала внутрь детали. Концы труб, подготавливаемых под сварку электросварных фитингов, проверяют, чтобы они были обрезаны ровно. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой.

- электросварные фитинги;

- позиционер для закрепления труб;

- ручной или механический скребок для снятия аксидного слоя;

- труборез;

- обезжиривающие салфетки;

- ветош или сухая тряпка;

- маркер или восковой карандаш

Инструмент для электромуфтовой сварки

Подготовка трубы

Концы труб, деформированные или имеющие глубокие (более 4-5 мм) забоины, обрезают. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой и произойдет вытекание расплава внутрь трубы.

Правильный край трубы

Неправильный край трубы

После отрезки концов труб производится их механическая обработка (зачистка) при помощи зачистных оправок или скребков на длину, зависящую от глубины посадки детали с целью удаления наружного слоя с загрязнениями и окисной пленки. Толщина снимаемого слоя зависит от допуска по диаметру трубы и не должна приводить к появлению недопустимых зазоров между трубой и деталью. Как правило, снимается стружка на глубину 0,1 - 0,2 мм.

Снятие аксидного слоя

Сами детали с закладными нагревателями механической обработке не подвергаются из-за возможности повредить спираль. Неполное удаление оксидного слоя может привести к неоднородному и негерметичному сварному соединению. Для облегчения одевания муфты на трубу после удаления оксидного слоя требуется снять фаску на внешнем ребре трубы.

Для седловых отводов зачищается место на трубе, где они будут установлены.

Установка трубы в позиционер

Свариваемые трубы и детали должны быть соосны, без перекосов во избежание непровара. Закрепление труб в позиционере является необходимой операцией. Он позволяет сцентрировать и устранить овальность свариваемых труб, помешать любому движению соединения во время сварки и остывания, предотвратить провисание трубы, защитить соединение от случайных ударов, соблюсти необходимую соосность свариваемых труб и детали в процессе сварки.

Установка труб с перекосом является одной из причин некачественной сварки. Электромуфтовая сварка труб с чрезмерным скосом может привести к смещению и замыканию витков спирали, вытеканию расплава из зоны сварки и пр.

Закрепление труб в позиционер

При сварке труб большого диаметра так же необходимо обеспечить ненапряженное положение сопрягаемых деталей, т.е. концы труб, входящие в муфту не должны находиться под воздействием изгибающих напряжений и под действием усилий от собственного веса. При необходимости применять подставки, упоры или подходящие удерживающие приспособления.

Следует соблюдать не напряженную фиксацию сварных соединений до истечения времени остывания стыка. Напряженное положение вставленных в муфту концов труб может привести к некачественному соединению.

Центрация труб при сварке электросварных фитингов производится до величины, позволяющей без чрезмерного усилия надеть муфту на конец трубы. Монтаж может осуществляться посредством равномерных по периметру торцевой части ударов пластиковым молотком. Если надвижение муфты на трубу происходит с чрезмерным усилием, то смещение, замыкание или обрыв витков спирали с большой вероятностью может иметь место.

Недостаточное введение трубы в муфту является одной из причин некачественной сварки. Полноту введения трубы в муфту контролируется по отметке заранее сделанной маркером на поверхности трубы.

Удаление овальности трубы

На качество сварки труб оказывает влияние и их овальность, которая может появиться от длительного хранения труб в штабелях или при их поставке в бухтах. Максимально допустимый просвет между трубой и муфтой по всему диаметру не должен превышать 3 мм.

Если из-за овальности трубы зазор между отцентрованной трубой и муфтой составляет более 3мм (разница в диаметрах - 6мм), то таким трубам в пределах зоны сварки необходимо придать круглую форму. Калибровка (устранение овальности) концов труб осуществляется сжатием труб в зажимах центратора или позиционера.

Если используемые позиционеры не могут обеспечить выправление концов труб за счет их обжатия, используются специальные скругляющие (калибрующие) зажимы, устанавливаемые на расстоянии 15 - 30 мм от торцов деталей или меток на трубе. Для предварительного выправления труб особенно эффективны ручные гидравлические выравнивающие машины.

Механическая накладка для удаления овальности

Непосредственно перед сваркой (предварительным прогревом и сваркой) труб и деталей подвергают протирке свариваемые наружные поверхности труб и внутренние поверхности деталей растворителями (спиртом или ацетоном) с целью удаления жировых пятен и поверхностных загрязнений, появившихся за период их крепления.

Для обезжиривания используют бесцветные одноразовые впитывающие и не ворсистые бумажные салфетки. Обезжиривающая жидкость перед началом сварки должна полностью испариться.

Обезжиривание трубы

Обезжиривание фитинга

Электромуфтовая сварка . Технологический процесс:

- обработанные концы труб вводят внутрь соединительной детали до упора(для седловых отводов - одевают отвод на трубу);

- закрепляют трубы вместе с соединительной деталью в специальном центрирующем и фиксирующем приспособлении (позиционере);

- подсоединяют аппарат к электрической сети или автономному электрогенератору, обеспечивающему необходимое напряжение и мощность;

- присоединяют сварочный кабель к выводам закладного нагревателя детали;

- вводят в память аппарата требуемый режим сварки (предпрогрева) и контролируют по его дисплею заданное напряжение и время;

- запускают процесс сварки (предпрогрева) нажатием кнопки «пуск» (после запуска цикла весь необходимый технологический процесс проходит в автоматическом режиме);

- контролируют визуально прохождение процесса сварки (по дисплею аппарата) и образование сварного соединения (по выдвижению индикаторов сварки);

- после окончания сварки и естественного остывания полученного соединения извлекают трубы из зажимов позиционера и проставляют на сварном соединении его порядковый номер краской или маркерным карандашом.

Аналогичным способом сварное соединение маркируют, проставляя на нем номер клейма сварщика. Параметры режимов сварки вводят в память сварочного аппарата в соответствии с принятыми для используемого типа детали принципами и возможностями самого сварочного аппарата (штриховой код, система обратной связи или ручной ввод).

Параметры ввода информации со штрих-кода

Основным способом ввода информации является штриховой код, информация с которого с помощью фотооптического карандаша вводится в систему управления сварочного аппарата. Считывание производят с главного штрихового кода, расположенного в верхней части этикетки-наклейки. После считывания штрих-кода данные электросварного фитинга должны соответствовать данным, появившимся на дисплее аппарата.

Штрих-код, расположенный на фитинге

Штриховой код, находящийся под главным штрих-кодом, содержит данные для обратного отслеживания изделий и при сварке изделий не используется. Штрих-код сварки нанесен на этикетке белого цвета, штрих-код предпрогрева (для муфт, имеющих этот режим) на этикетке желтого цвета.

В случае ввода параметров сварки вручную необходимо пользоваться прилагаемой к деталям с ЗН информационной карточкой, содержащей информацию о величине корректировки времени сварки в зависимости от окружающей температуры.

Информация о процессе сварки регистрируется в памяти аппарата. Распечатка протокола сварки может производиться как по окончании сварки каждого стыка, так и через определенные промежутки времени, в зависимости от объема памяти аппарата. Нагружать сваренный трубопровод внутренним давлением можно через 10 - 30 мин после охлаждения соединения.

Муфты с закладными нагревателями могут предусматривать возможность повторной сварки. Повторная Электромуфтовая сварка производится в том случае, когда есть сомнения в качестве полученного соединения.

Важно!

К производству работ по сварке и контролю за ее проведением допускаются аттестованные сварщики и специалисты сварочного производства, прошедшие специальную подготовку и аттестацию с проверкой теоретических и практических навыков и имеющие удостоверение установленной формы.

Желательно, чтобы срок действия их квалификационных удостоверений перекрывал планируемый срок выполнения работ. Сведения о сварщиках и выполняемых ими работах должны ежедневно фиксироваться в журнале сварочных работ. Журнал сварочных работ является основным первичным производственным документом, отражающим технологическую последовательность, сроки, качество выполнения сварочных работ.

Электромуфтовая сварка, перед началом работ принимаются необходимые меры по защите людей от поражения электрическим током (защитное заземление, разделительные трансформаторы и другие мероприятия, предусмотренные Правилами устройства электроустановок). В случае проведения сварочных работ в темное время суток организуется местное освещение. Потребность в защитных палатках, защищающих место сварки от влаги и ветра, определяется в зависимости от климатических условий (во время дождя, снегопада, тумана и при ветре свыше 10 м/с). Автономный источник электроснабжения располагают на расстоянии в несколько метров с подветренной стороны.

Электромуфтовая сварка труб большого диаметра

Вконтакте