Lantai yang tidak rata boleh merosakkan rupa bahagian dalaman. Tidak mungkin meletakkan parket atau lamina di lantai seperti itu. Penutup lantai bukan sahaja tidak akan menyembunyikan ketidaksamarataan, tetapi juga semakin cepat merosot. Oleh itu, langkah pertama untuk membaiki bilik apa pun mestilah lapisan lantai: separa kering, kering atau basah. Semuanya bergantung pada jangka masa di mana anda perlu melabur, pada usaha dan kos yang harus anda putuskan.

Screed semi-kering adalah meratakan lantai dengan menggunakan mortar pasir-pasir semi-kering yang kaku, kekuatannya disediakan sama ada dengan mesh logam atau dengan menambahkan serat polipropilena. Jenis screed ini dari segi masa adalah persilangan antara screed basah dan kering. Jika, dengan lapisan kering, kerja lebih lanjut dapat dimulakan dengan segera, dengan yang basah - setelah 2-4 minggu (hingga 28 hari), kemudian dengan lapisan kering - setelah 4 hari.

Serat: 10 kaki persegi. meter dari kawasan itu akan memerlukan 0.27 kg

Dalam kes ini, lapisan lantai separa kering mempunyai beberapa kelebihan. Semasa menggunakannya, murah, tetapi bahan berkualiti... Setelah lapisan pasir simen diaplikasikan, diratakan dengan aturan dan diampelas, ia tidak lagi memerlukan pemprosesan tambahan: tidak perlu meratakan atau melembabkannya, seperti yang dilakukan ketika dilapisi dengan mortar simen-pasir cair. Pada masa yang sama, asas genap monolitik padat untuk penutup lantai diperoleh, yang tidak takut retak dan penyusutan.

Semasa memasang salutan separa kering, anda tidak perlu risau cecair akan keluar dari larutan dan mengalir ke lantai bawah. Lapisan separa kering dengan gentian kaca bukan sahaja tahan lama dan tahan terhadap tekanan mekanikal, tetapi juga mempunyai ciri penebat bunyi dan haba. Pemasangan screed seperti itu dapat dilakukan dengan menggunakan cara mekanis, yang sangat memudahkan prosesnya.

Bilakah lapisan lantai separa kering digunakan?

- masa pembaikan terhad;

- siling nipis dan kemungkinan kebocoran bendalir ke tingkat bawah.

Lapisan lantai separa kering digunakan pada asas berikut:

- lantai kayu (di rumah gaya lama);

- lantai konkrit (bangunan tinggi moden);

- tanah berpasir atau kerikil berpadu (ruang bawah tanah, rumah persendirian, tingkat pertama bangunan).

Bahan apa yang akan diperlukan?

Skreed lantai separa kering dilakukan dengan pasir lesung simen... Untuk memastikan kekuatan dan kekukuhan lapisan, sama ada logam mesh yang diperkuat, yang ditutup dengan larutan separa pekat, atau hanya menambahkan serat ke dalam larutan. Serat polipropilena mencegah keretakan. Untuk lapisan lantai separa kering dengan penambahan kaca gentian, anda memerlukan bahan berikut:

- pita tepi penoizol (polyizol, izolon);

- pasir yang diayak;

- simen;

- gentian kaca;

- air.

Jaring keluli anti penyusutan mengurangkan keretakan, dan sekiranya berlaku keretakan, bahan tersebut tetap padat. Untuk lapisan pasir simen kering yang berdasarkan jaring, anda memerlukan:

- pita tepi;

- mesh dan dawai anti pengecutan;

- pasir;

- simen;

- air;

- pengeras dan elastik.

Untuk pelaksanaan screed semi kering secara terapung, yang juga menyediakan penebat haba, bahan berikut juga digunakan:

- pelekat jubin atau mortar meratakan diri - untuk melancarkan penyelewengan besar;

- bahan gulung yang boleh dikimpal (sebagai pilihan - atap dirasakan dengan rawatan bitumen) - untuk kalis air;

- busa polistirena berbuih, busa polistirena yang diekstrusi atau bulu mineral - untuk penebat.

Penyediaan penyelesaian meratakan

Untuk menyediakan penyelesaian menggunakan kaca gentian, 120 liter pasir, 150 g kaca gentian, 50 kg simen dituangkan ke dalam blower pneumatik. Penggunaan serat untuk bilik seluas 20 m persegi. - 0,54 kg. Segala-galanya dicampurkan selama 3 minit, setelah itu air ditambahkan, larutan itu masih dicampur dan dimasukkan melalui selang ke tempat di mana lapisan akan dijalankan.

Semasa menggunakan mesh penguat untuk menyediakan penyelesaian, ambil 1 bahagian simen Portland-400 dan 3 bahagian pasir yang diayak. Campuran boleh disediakan terus di tempat di mana lapisan diletak, walaupun tanpa menggunakan pengadun konkrit. Pertama, pasir dituangkan, kemudian simen. Air sedikit demi sedikit ditambahkan ke dalam campuran kering. Perkara utama dengannya adalah tidak keterlaluan. Penyelesaiannya mestilah plastik. Sekiranya anda mengambilnya, ia akan terbentuk dengan mudah. Tetapi air tidak boleh mengalir daripadanya.

Semasa menguli, penambah elastik ditambahkan, yang akan menjadikan lapisan lebih plastik dan tahan terhadap kenaikan suhu (penting untuk meletakkan lantai yang hangat). Penyelesaiannya dicampurkan dengan teliti dan kemudian disapu ke dasar. Sebagai tambahan untuk mortar biasa, konkrit pasir dan campuran kering siap pakai lain untuk lapisan lantai digunakan, yang dicairkan dengan air mengikut arahan penggunaan. Pemecut pengeras, bahan plastik, gentian penguat dan pengisi cahaya seperti serpihan busa atau tanah liat yang diperluas ditambahkan pada penyelesaian screed. Pencampuran penyelesaian yang menyeluruh adalah jaminan kualiti lapisan masa depan. Alat yang sangat berguna untuk lapisan lantai separa kering:

- peniup pneumatik dengan hos;

- pengadun konkrit;

- sander;

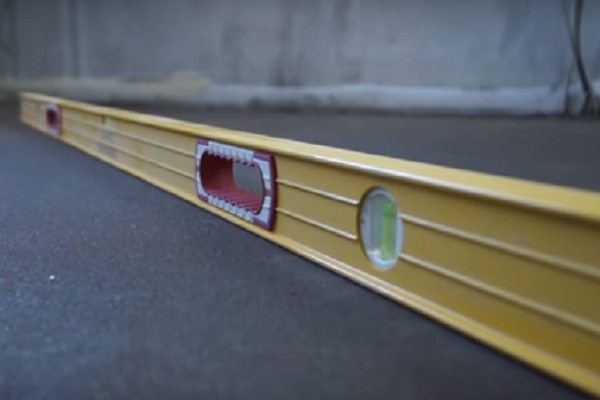

- tahap;

- suar;

- pemotongan haba;

- kulir;

- peraturan (2-3 m);

- plat getar untuk ramming;

- pisau dempul;

- poliuretana atau apungan kayu.

Screed separa kering: teknologi proses

- Pembersihan bilik

Seperti mana-mana lapisan, pertama anda perlu menyediakan pangkalan. Untuk melakukan ini, buang sisa-sisa lantai lama, sapu semua puing-puing dan periksa permukaan yang tinggal.

- Primer asas

Sekiranya terdapat lubang dalam, penonjolan tajam di antara plat, maka ia ditutup dengan primer atau gam khas. Adalah mustahak bahawa jika kelemahan tetap ada, maka masalah tersebut dapat diselesaikan dengan ketara. Primer juga menghalang substrat menyerap kelembapan.

- Peletakan pita peredam

Penggunaan pita edging sangat penting semasa memasang pemanasan bawah lantai. Lagipun, suhu mempengaruhi kualiti lantai yang lebih jauh. Pita itu sama ada dibeli siap pakai, atau gulungan besar polietilena diperluas dipotong menjadi kaset. Ia akan memberikan penebat bunyi dan keselamatan screed.

- Meletak mortar

Setelah menyediakan penyelesaian (seperti yang dijelaskan di atas), lapisan pertama diletakkan. Ketebalannya kira-kira 20 mm. Lapisan pertama larutan dilekatkan dengan baik, setelah itu mesh penguat diletakkan. Potongan mesh diikat bersama dengan kepingan dawai atau dikimpal. Di atas, mereka juga menuangkan dan mengetam 3-4 cm larutan separa kering. Sekiranya serat ditambahkan ke dalam larutan, maka tetulang mesh tambahan tidak diperlukan lagi.

- Meratakan permukaan

Untuk mencapai permukaan yang rata, kerja dilakukan untuk meratakan larutan yang dicurahkan. Dengan menggunakan tahap laser, perbezaan asas ditentukan. Langkah penting dalam kerja adalah pemasangan suar. Ini dapat menjadi profil untuk drywall, yang diletakkan dalam larutan, dan kemudian permukaannya diratakan sesuai dengan peraturan dan kelebihan bahan dikeluarkan. Untuk memasang suar dari profil, seluruh permukaan dilukis dengan garis.

Jarak di antara mereka tidak boleh melebihi panjang peraturan dengan lantai yang akan diratakan. Tumpukan mortar dituangkan di sepanjang garis, di mana profil diletakkan. Pada profil, tepi ditetapkan ke aturan yang ditarik ke arah profil. Bahan yang berlebihan dikeluarkan, dan alur dilonggarkan sedikit dan larutan ditambahkan semula. Dengan profil, menggunakan peraturan, semua yang tidak diperlukan dikeluarkan.

- Grout mortar

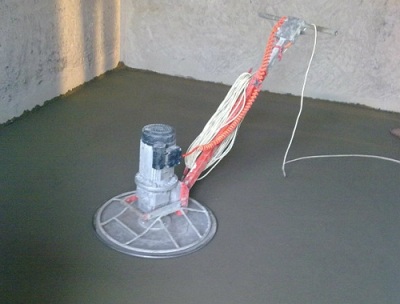

Untuk menggosok larutan separuh kering, gunakan parutan. Apabila larutan mengeras, profil dikeluarkan, dan jejak daripadanya segera diisi dengan larutan dan diampelas. Pengisar digunakan untuk ini.

- Penjagaan screed

Setelah lapisan dilapisi, ia mesti ditutup dengan kerajang agar tidak cepat kering. Untuk pematangan batu simen, perlu menyediakan rejim kelembapan pada siang hari dengan ketebalan lapisan 5 cm. Selepas 4 hari, lantai hiasan boleh diletakkan: dari linoleum hingga papan parket dan jubin vinil. Setelah membuat lapisan seperti itu, bahan apa pun akan sesuai dengan lantai yang rata.

Pilihan 2: dengan peneguhan

Kaedah ini disebut "semi-dry floating screed", ia dilakukan menggunakan mortar konvensional dan mesh logam, diletakkan di atas lapisan bahan penebat panas.

- Pembersihan bilik

Langkah pertama adalah membuang semua serpihan dari pangkal lapisan, termasuk sisa-sisa lantai lama.

- Melancarkan penyelewengan

Apabila anda melihat kualiti lantai, jika anda mahu, anda boleh mengisi beberapa lebam dan penyelewengan dengan gam. Penting agar tidak ada peralihan, kemurungan, lonjakan secara tiba-tiba. Tongkang dirobohkan atau dibersihkan, dibasahi dengan air, setelah itu larutan atau gam digunakan. Tidak perlu tergesa-gesa untuk menerapkan perataan diri, jika tidak semua cecair akan mengalir di satu tempat dan kesannya akan menjadi sebaliknya. Untuk melancarkan penyelewengan, gunakan: technonikol, bikrost, linocrom.

- Kalis bunyi

Di sekitar perimeter ruangan, pita polietilena berbusa diletakkan (isolon juga sesuai). Kencangkan pita tepi dengan paku cair, pita dua sisi atau silikon. Jalur harus sedikit lebih lebar daripada lapisan masa depan. Lebihan boleh dipotong. Tepi yang dihasilkan akan menjadi lapisan antara dinding dan lapisan, memberikan penebat bunyi, penyerapan kejutan dan ketahanan struktur.

- Kalis air dan penebat

Untuk mengelakkan masuknya kelembapan di bilik mandi atau premis di tingkat pertama, semua jahitan dilekatkan secara hermetik, dan kemudian peleburan dilakukan menggunakan bahan gulung... Gulungan dipanaskan terlebih dahulu, menyatu ke pangkal dan tepi bawah dinding, jalur dilekatkan bersama. Lebih banyak lagi pilihan murah penggunaan bahan bumbung dengan impregnasi bitumen.

- Screed terapung

Langkah seterusnya adalah meletakkan lapisan penebat. Sebelum itu, anda perlu menggunakan tahap laser untuk mengukur seluruh kawasan dan menentukan penyelewengan, membuat tanda yang sesuai di dinding. Di tempat yang mempunyai lubang dalam, anda perlu meletakkan lapisan tambahan polistirena yang diperluas. Untuk menyesuaikan ketebalan polistirena dengan yang diperlukan, gunakan pemotong termal. Dia memotong ketebalan lapisan busa yang diperlukan.

- Memasang suar

Beacon dicakar ke permukaan lantai yang diratakan. Dalam kes ini, skru untuk kayu. Mereka mudah menyekat dan menyesuaikan ketinggian. Kaedah ini sesuai khusus untuk polistirena, kerana ringan dan longgar di lantai, dan dengan pergerakan apa pun ia akan hilang. Semasa meletakkan lapisan polistirena yang diperluas, anda perlu membuat lubang di kepingan agar sesuai dengan baik di tempat-tempat di mana suar dipasang. Helaian mesti disusun rapat, tanpa jurang yang tidak perlu. Sekiranya terdapat keperluan untuk meletakkan komunikasi atau pendawaian, maka mudah untuk memotong lubang - alur yang diperlukan untuk buih ini. Semasa meletakkan paip, mereka dibungkus dengan isolon, dan wayar diletakkan di dalam alur yang diperbuat daripada keluli tahan karat atau plastik. Semasa meletakkan papan EPS, biarkan jalan di antara mereka tidak ditambal. Ini dilakukan supaya anda tidak perlu menginjak-injak plat busa rapuh.

- Meletakkan lapisan mortar dan mesh

Penyelesaiannya dicampurkan sama ada di dalam tangki menggunakan pengadun pembinaan atau di lantai. Campuran separa kering yang telah siap disebarkan dengan sekop dalam lapisan 2 cm ke seluruh permukaan bilik. Seterusnya, mesh diletakkan. Sekiranya terdiri daripada beberapa kepingan, maka mereka terpasang satu sama lain dengan wayar. Lapisan mortar baru dituangkan dan diratakan dari atas. Ia mesti dipijak dengan berhati-hati. Seterusnya - penjajaran menggunakan peraturan dan tahap. Sekiranya penyelewengan telah terbentuk, maka penyelesaiannya dituangkan di tempat-tempat tersebut. Untuk menjadikannya lebih baik mematuhi lapisan sebelumnya, lapisan bawah sedikit dilonggarkan.

- Grout

Tahap kedua belakang akan menjadi grout dan pengamplasan. Berkat ini, permukaan licin ideal dicapai. Apabila lapisan mengeras, jatuhkan lebam dengan spatula logam, dan ratakan tempat pembentukannya. Untuk melakukan ini, permukaan beku dibasahi dengan botol semburan, larutan pasir dan simen (1: 1) diletakkan di atas, digosok dengan pelampung kayu atau poliuretana. Setelah meratakan, permukaan diperiksa lagi menggunakan aturan dan level. Seterusnya, suar dikeluarkan, dan tempat di mana ia dipasang juga ditimpa. Kisar permukaan dengan pengisar.

Screed separa kering mempunyai kekuatan dan ketahanan kerana penggunaan penambah mesh atau serat. Untuk pada saat yang sama melindungi lantai, mereka menggunakan teknologi "floating screed" dengan peletakan lapisan penebat. Memastikan kekuatan struktur, jangka pendek kesediaan lantai untuk operasi lebih lanjut, pelbagai kaedah dan kaedah - inilah yang membezakan lapisan setengah kering dari jenis lain. Video ini akan membantu menyajikan dan memahami sepenuhnya teknologi prosesnya.

Sebagai kontraktor yang terbukti dan boleh dipercayai untuk pemasangan lapisan lantai separa kering, kami mengesyorkan syarikat "Eurostroy 21 Century" (laman web syarikat), yang telah berada di pasaran perkhidmatan pembinaan selama lebih dari 10 tahun dan mengetahui sepenuhnya tentang kaedah meratakan lantai ini! Di laman web ini anda akan dapati penerangan terperinci teknologi kerja, banyak artikel berguna, video menarik, serta lebih dari 1000 foto dari pelbagai objek. Dan jika anda mahu, tentu saja, membuat pesanan untuk keberangkatan pengukur secara percuma ke objek anda.

Ikatan tradisional digantikan dengan yang baru dan lebih teknologi modenyang lebih cekap dan kurang berintensifkan buruh. Screed separa kering memungkinkan menyiapkan kerja jauh lebih pantas. Masa pembaikan dikurangkan, dan kualiti pelapisan sama sekali tidak kalah dengan kaedah tradisional meratakan lantai. Menurut pakar, jauh lebih mudah untuk bekerja dengan bahan yang digunakan untuk membuat salutan seperti itu, oleh itu kaedah ini menjadi popular.

Untuk meratakan permukaan lantai, sapukan separa kering lesung pasir simen, yang membolehkan anda membuat lapisan yang memenuhi semua keperluan kualiti bahan penamat moden.

Mortar simen-pasir separa kering

Mortar simen-pasir separa kering Tidak seperti teknologi tradisional, pelbagai komponen digunakan untuk meningkatkan prestasi lapisan. Sebagai contoh, serat ditambahkan ke dalam komposisi untuk meningkatkan kekuatan lenturan dan tegangan. Untuk memberikan keanjalan pada campuran yang telah siap, pemplastik dimasukkan ke dalam komposisinya.

Oleh itu, setelah menyelesaikan semua kerja yang akan dijelaskan di bawah, asas penamat yang stabil diperoleh, yang memenuhi semua syarat kekuatan dan ketahanan.

Terdapat lapisan lantai separa kering, teknologinya melibatkan penggunaan serat. Dan juga ada kaedah membuat lapisan seperti itu dengan bahan penguat. Kaedah ini menggunakan komponen yang berbeza yang meningkat sifat positif bahan. Dalam versi dengan serat, tidak ada bahan tambahan khas, kecuali untuk dirinya sendiri, dan ketika menggunakan mesh penguat, plasticizer dan pengeras ditambahkan pada komposisi.

Sebelum meratakan lantai, perlu melekatkan pita polipropilena di seluruh perimeter dinding di bilik tempat kerja akan dijalankan. Ini membuat sambungan pengembangan yang meneutralkan ubah bentuk dan menghalang penghantaran suara dari lantai ke dinding. Pita polipropilena boleh dilekatkan dengan kuku cair. Bagaimana sebenarnya, anda boleh melihat pada foto di bawah atau menonton video.

Lekatkan pada pita polipropilena

Lekatkan pada pita polipropilena

Dalam contoh ini, kita akan mempertimbangkan pilihan untuk membuat subfloor menggunakan fiber. Anda juga dapat mencari video dengan penghasilan karya jenis ini. Sebelum mula membuat campuran, perlu menyediakan asasnya. Sekiranya terdapat serpihan liputan lama atau kemurungan global di atasnya, ia mesti dihilangkan. Sisa-sisa lapisan lama dikeluarkan menggunakan perforator, dan lubang-lubang diisi dengan mortar pasir-pasir. Sebelum memulakan kerja, anda perlu menyelesaikan pemasangan elemen komunikasi: pendawaian elektrik, paip pemanasan atau.

Campuran mesti dibuat dalam bahagian tertentu: simen, pasir, air dalam nisbah 1: 3: 0.3.

Mortar tersebut diuli di kawasan di mana lapisan tersebut akan berada. Untuk melakukan ini, campurkan simen dengan pasir dalam bahagian yang sesuai. Dari komponen ini, sink dibuat, di mana air dengan serat dituangkan. Kemudian campurkan dengan lembut, mengelakkan kebocoran cecair.

Penyelesaian pencampuran

Penyelesaian pencampuran Sekiranya semua ramuan diaplikasikan dalam nisbah yang betul, anda harus mendapatkan campuran yang, apabila diperah dengan penumbuk, menimbulkan ketulan dan tidak hancur.

Penumbuk yang dikepal menghasilkan bola

Penumbuk yang dikepal menghasilkan bola Dalam kes ini, cecair tidak boleh menonjol dari gumpalan ini. Setelah memastikan bahawa campuran mempunyai konsistensi yang betul, anda boleh meneruskan ke langkah seterusnya.

Lapisan lantai separa kering yang dibuat menggunakan teknologi ini, diedarkan secara merata ke seluruh permukaan bilik. Lebihan atau kekurangan bahan di kawasan individu harus dielakkan. Seterusnya, campuran ditekan. Untuk melakukan ini, gunakan alat khas atau tekan permukaan dengan kaki anda. Pada tahap ini, permukaannya tidak cukup, oleh itu, perlu dibuat suar di mana penjajaran akhir akan dibuat.

Paras laser dipasang di bilik tempat kerja selesai. Platform diratakan dengan parutan dan jarak dari itu ke sinar laser tetap dengan pembaris.

Pembaris menetapkan jarak

Pembaris menetapkan jarak Dua meter dari laman web, buat yang lain pada jarak yang sama dari balok.

Dua meter dari laman web ini

Dua meter dari laman web ini Mengaplikasikan peraturan membuat garis di antara pembalut. Ini akan menjadi rumah api. Ia perlu dilakukan dari satu dinding ke seberang.

Selang antara rumah api diganti dengan teliti dengan peraturan. Pada masa yang sama, pembentukan kemurungan atau lebam tidak dibenarkan.

Menimpa

Menimpa Sekiranya, semasa bekerja, lubang telah terbentuk di mana-mana tempat, maka campuran itu ditambahkan ke kawasan ini dan digosok semula. Semua lebam dan penyelewengan dipotong oleh peraturan.

Kaedah ini membolehkan anda membuat asas bawah yang sangat rata dan kuat bahan Hiasan... Kami mempunyai banyak video di laman web kami dengan semua peringkat kerja tersebut. Setelah menonton video dengan teliti, anda dapat menerapkan maklumat yang diterima dalam praktiknya.

Di bilik yang mempunyai luas lebih dari 30 m2, perlu mengatur sambungan pengembangan. Diperlukan untuk melakukan kerja tersebut untuk mengimbangi pengembangan bahan secara linier di kawasan yang luas.

Susun sendi pengembangan

Susun sendi pengembangan Untuk melakukan ini, dengan menggunakan peraturan, relung dibuat setengah ukuran ketebalan lapisan dari satu dinding ke seberang. Jarak dari satu jahitan ke jahitan yang lain mestilah sekurang-kurangnya enam meter. sendi pengembangan diisi dengan grout. Dengan atau bahan hiasan lain yang tidak memerlukan gam, jahitan dibiarkan kosong.

Untuk mengelap permukaan, gunakan khas pengisar... Di kawasan kecil, anda boleh menggunakan pelampung, yang menghilangkan semua kecacatan di permukaan. Setelah memproses pangkalan dengan alat-alat ini, permukaan yang sangat rata dan licin diperoleh.

Pengisar khas

Pengisar khas Lapisan lantai separa kering adalah cara yang paling baik mewujudkan asas yang baik untuk bahan penamat.

Setelah bahan tersebut sembuh, jubin dapat diletakkan di atasnya, linoleum atau lamina dapat diletakkan. Sifat lapisan seperti itu membolehkan anda mengatur lantai yang hangat atau menaikkan tingkat tanpa memuatkan lantai. Screed separa kering menghasilkan lapisan tahan lama yang tidak pecah jangka masa panjang dan tidak memerlukan penyelenggaraan.

Video

Dalam video ini, anda akan belajar bagaimana secara bebas membuat salutan separuh kering selangkah demi selangkah.

Terima kasih kepada bahan ini anda akan menerima maklumat berguna terperinci.

Sumber gambar: abvmaster.ru;

www.masterstroy.net

Proses jenis pengeringan separa kering dijalankan mengikut prinsip yang sama dengan pengisian lantai yang standard dengan mortar konkrit atau simen-pasir. Tujuan menggunakan kedua-dua jenis screed adalah serupa - meratakan asas awal, sebenarnya, mereka melakukan sokongan lantai atau alas industri yang digilap. Hanya komposisi campuran bangunan yang berbeza digunakan, dan prinsip-prinsip teknologi karya agak diperbaiki. Apa lagi perbezaan antara kaedah baru dan kaedah standard, dan apa sebabnya popularitinya di kalangan profesional dan di antara pemilik meter persegi bandar dan pinggir bandar?

Kelebihan khas pengisian separa kering

Disebutkan dalam tajuk dengan julukan "semi-kering" screed yang diperoleh sewajarnya - dalam penyediaan penyelesaian untuk teknologi baru lebih kurang air yang digunakan. Dalam proses pencampuran, jumlah minimum cecair yang diperlukan untuk penghidratan simen ditambahkan ke dalam bekas, iaitu untuk memulakan proses pembentukan ikatan kristal stabil.

Gambar: Konsistensi mortar untuk lapisan separa kering pada peringkat pertama

Tanpa mendapat kelembapan berlebihan, campuran bangunan untuk lapisan lantai separa kering mengeras dan berubah menjadi batu simen. Oleh kerana transformasi ini, pengisian telah memperoleh beberapa kelebihan yang ketara:

- Pertama sekali - petunjuk kekuatan tinggi, yang berkadar langsung dengan tahap kebolehpercayaan dan kestabilan elemen bangunan masa depan. Oleh kerana hanya sebilangan kelembapan yang digunakan, yang cukup untuk membentuk ikatan molekul komponen, proses penyejatan cecair berlebihan dalam rantai pengikat ini tidak berlaku. Oleh itu, liang, rongga, rongga yang tidak diperlukan tidak boleh terbentuk.

- Tidak ada penyusutan dan percepatan penyediaan screed kerana tidak adanya keperluan untuk menguap air berlebihan.

- Petunjuk kelembapan tidak meningkat di dalam bilik, yang membolehkan operasi penamat lain dilakukan secara selari. Kelebihan yang ketara adalah hakikat bahawa struktur bilik didirikan sebelum lapisan, pertama sekali, bingkai pintu kayu dan bingkai tingkap jangan merosot dari kelembapan. Lapisan lantai separa kering menghilangkan masalah ini.

Masa pengeringan mortar separa kering

Grouting penutup permukaan yang tidak menyusut dilakukan mengikuti proses meratakan screed dengan peraturan. Dan tunggu sehingga permukaan lantai separuh kering mengeras. Berapa lama penyelesaian yang dicampur kering teknik baru? Selepas 12 jam, anda boleh bergerak di lantai yang dipenuhi dengan campuran separuh kering! Dan setelah menunggu sehari, di ruangan ini sudah cukup dibenarkan untuk melakukan kerja-kerja lebih lanjut mengenai hiasan bilik yang dilengkapkan. Ia juga dibenarkan untuk memulakan peletakan akhir penutup lantai lebih awal daripada ketika menggunakan kaedah pemutus lama.

Tetapi ada nuansa. Skreed lantai separa kering adalah teknologi moden, tetapi tidak sempurna, oleh itu tempoh kemasukan ke pelbagai jenis karya berbeza-beza. Ia bergantung pada ciri-ciri yang digunakan untuk lantai, lapisan:

- stoneware atau jubin porselin yang tahan terhadap kelembapan boleh dipasang selepas dua hari;

- linoleum dibenarkan dalam seminggu;

- disarankan untuk memulakan meletakkan parket atau memasang lantai lamina setelah 28 hari, setelah menunggu masa yang ditentukan dalam arahan teknologi, yang merupakan standard untuk semua jenis tampalan pasir-pasir.

Gambar: Penutup lantai diletakkan setelah lapisan separa kering

PERHATIAN! Jangan mempercayai tuntutan bahawa pemasangan topcoat jenis apa pun boleh dilakukan setelah 48 jam. Komposisi lapisan lantai semi kering mengandungi air, oleh itu, cecair, walaupun minimum, akan menguap.

Kekurangan menggunakan larutan separa kering

Dengan semua kelebihan teknologi meratakan yang dikemas kini, lapisan lantai separa kering mempunyai kekurangan. Sebagai contoh, peningkatan kekuatan yang disebut dalam kelebihan, yang memperlambat penyebaran campuran. Akibatnya, di persimpangan lantai dengan dinding, penyelesaiannya tidak mengisi kekosongan di sudut, memperoleh bentuk bulat.

Lapisan lantai simen-pasir separa kering juga tidak digalakkan untuk digunakan di kawasan besar melebihi 75 m². Had penunjuk ketebalan lapisan yang dicurahkan adalah 30 milimeter, pekali ketebalan optimum ialah 40-50 milimeter.

Skreed lantai semi kering DIY

Pertama dihasilkan proses persediaan, termasuk diagnostik jantina. Dengan mengetuk dengan tukul di permukaan simen, segmen pengelupasan ditentukan, dikeluarkan dengan perforator dan diisi dengan mortar simen. Benjolan dirobohkan, retakan dijahit dan diisi semula.

PENTING! Adalah perlu untuk meratakan garis sambungan antara lantai dan dinding dengan mortar simen, walaupun tidak terdapat kawasan ubah bentuk di kawasan ini.

Selepas itu, anda boleh menyiapkan campuran untuk lapisan lantai separa kering. Video mengenai topik ini, yang disediakan di rangkaian, mengandungi arahan terperinci mengikut perkadaran bahan yang digunakan. Juga di Internet terdapat foto, lantai lantai separa kering, yang ditunjukkan secara berperingkat.

Tahap utama melakukan screed separuh kering dengan tangan anda sendiri di foto:

Penyelesaian pencampuran

Kuari halus atau pasir sungai, simen dan bahan tambahan dibeli untuk meningkatkan kadar aliran. Sebagai bekas untuk menguli, anda boleh menggunakan bekas logam yang direka khas, dan inventori buatan - anda boleh membina palung dari papan dan kepingan papan lapis. Juga, untuk mempercepat prosesnya, anda boleh menggunakan peralatan untuk lapisan lantai separa kering, misalnya, menyewa pengadun konkrit.

Bahan-bahan yang menjadi penyelesaian untuk jenis lapisan ini mesti memenuhi keperluan teknologi. Ukuran pasir tidak boleh melebihi 2.5. Kandungan maksimum sebatian tanah liat halus dalam pasir adalah 3%, ketiadaan sisa tumbuhan dan urat gambut. Tahap kelembapan semula jadi disyorkan, tetapi indikator ini tidak mempunyai nilai tertentu, dan perkadaran sebenar isi air untuk mencampurkan jisim semen kering kering tidak diketahui sebelumnya. Mereka ditentukan dalam proses pencampuran dengan mata. Air mesti diambil dari takungan yang diperiksa, tidak mengandungi sisa biologi atau teknikal. Ketukan biasa tidak mengapa.

Tiga sekop pasir dan satu simen masing-masing dituangkan ke tengah bekas untuk mendapatkan penyelesaian untuk lapisan lantai semi-kering, hingga volume yang diperlukan tercapai. Selanjutnya, semua komponen kering dicampurkan, dan air dituangkan ke dalam mana serat mesti ditambahkan terlebih dahulu. Menurut teknologi, air ditambahkan hingga campuran mencapai konsistensi yang disebut sandy loam - pasir harus menempel bersama menjadi benjolan, ketika ditekan, seharusnya tidak ada pelepasan kelembapan.

Penggunaan gentian

Kerana kandungan lembapan pasir yang tidak stabil, cairan itu diisi "oleh mata", yang dapat menyebabkan kelebihan isinya dalam campuran. Sekiranya kelembapan dilepaskan dari segumpal larutan yang telah siap, sebilangan kecil simen dan pasir mesti ditambahkan. Dalam setiap baldi air yang digunakan untuk mencampurkan komposisi, serat polipropilena dicampurkan, kira-kira 80 gram setiap baldi. Perkadaran serat yang lebih tepat, dikira per meter padu larutan, ditunjukkan oleh pengeluar dalam arahan.

Cara mekanis

Lapisan lantai juga dilakukan secara separa kering dan mekanis. Campuran pengisian dan bekalan bahan ke perimeter yang dirancang dilakukan oleh mesin pneumatik. Pelaksanaan kerja secara manual berbeza dari metode mekanis di mana alat lapisan lantai semi-kering sesuai dengan teknologi menyediakan pelaksanaan lapisan demi lapisan: pertama bahagian pertama larutan dituangkan dan tamping dilakukan, kemudian terbentuk lapisan atas screeds, diregangkan dengan peraturan dan diampelas. Jisim separa kering mula kehilangan sifat meratakannya setelah kira-kira 40 minit atau satu jam, jadi anda perlu mempunyai masa untuk mengisi penyelesaian sebelum masa ini tamat.

Gambar: Lapisan lantai separa kering dengan kaedah mekanis

Di muka, suar linier harus dipasang di sekitar perimeter sehingga peraturan berada di rel, jarak dari dinding ke pemandu harus 20-30 sentimeter. Campuran dilemparkan ke lantai, tanpa mencapai tanda pada suar, ia segera ditabrak, sisa mortar separa kering dituangkan di atasnya, lapisan itu dipadatkan, diratakan dan diampelas.

Sehari kemudian, di bilik dengan luas lebih dari 15 m², perlu memotong sambungan pengembangan di sepanjang dinding dengan lebar 3 milimeter dan kedalaman sama dengan sepertiga dari ketinggian lapisan. Isi ditutup dengan polietilena dan ditutup dengan kepingan, dibiarkan selama seminggu untuk mengeras. Dalam cuaca panas selama 5 hari ke depan, lapisan akan dibasahi supaya tidak retak atau cacat.

Hasilnya, kami mendapat satah lantai rata; permukaannya tidak memerlukan pembetulan berikutnya sebelum meletakkan parket, jubin atau lapisan lain. Screed lantai separuh kering tidak mengecil, retakan tidak terbentuk di atasnya. Ini adalah asas yang ideal untuk memasang pemanasan bawah lantai.

Gambar: Skreed lantai separa kering - permukaan siap

Screed separa kering adalah kaedah berdasarkan penggunaan campuran simen-pasir yang sedikit dibasahi untuk meratakan lantai. Kaedah ini pada masa ini jauh lebih popular daripada teknik pengecutan klasik. Dan ini tidak disengajakan, kerana lapisan separa kering bukan sahaja memungkinkan untuk mengurangkan masa kerja dan menjimatkan banyak, tetapi juga lebih mudah dari segi pemasangan.

Sementara seorang tuan meletakkan lapisan, yang lain sudah mengisar

Kelebihan parut separa kering

- kos rendah bahan yang digunakan

- tidak perlu berurusan dengan meratakan lantai tambahan

- kerana kenyataan bahawa larutan lapisan mempunyai ketekalan tebal dan tidak berair, kemungkinan kebocorannya ke lantai bawah dikecualikan sepenuhnya

- selepas lapisan kering mengering, tidak ada keretakan atau cacat lain di atasnya

- struktur berliang meningkatkan penebat haba dan bunyi

Menyiapkan subfloor untuk meletakkan screed

Tahap persiapan meletakkan lapisan sangat penting, kerana kualiti lantai masa depan dan kekuatannya sangat bergantung pada seberapa hati-hati pangkalan dibersihkan dan seberapa tepat tanda dibuat.

Membersihkan pangkalan

Setelah menanggalkan lapisan lama dan, jika perlu, lapisan lama, perlu membersihkan subfloor dari kotoran, serpihan, habuk dan pelbagai pelapisan. Semua penyelewengan diselesaikan dengan kertas pasir. Sekiranya terdapat kecacatan serius, seperti lubang, lubang, retakan, maka ia mesti ditutup dengan mortar simen yang tidak mengecut.

Penyediaan permukaan: penyambungan sendi

Menetapkan tahap sifar

Peringkat awal juga merangkumi penetapan cakrawala yang disebut. Untuk tujuan ini, anda boleh menggunakan tahap air dan laser (yang kedua lebih baik).

Makna prosedur ini adalah untuk menentukan ketinggian lantai sifar dan memindahkan data ini ke semua dinding bilik atau apartmen secara keseluruhan. Biasanya, tanda terpaku pada jarak 1 meter dari tanda sifar lantai siap, tetapi, pada prinsipnya, titik ini boleh menjadi sewenang-wenangnya. Sangat senang menggunakan tahap laser untuk menandakan dinding dengan lilitan balok 360 darjah. Peranti ini membolehkan anda mendapatkan banyak mata yang terletak di satu flat satah mengufuk (tidak boleh dikelirukan dengan subfloor, yang mungkin tidak memiliki permukaan yang sempurna).

Tanda-tanda ini akan sangat berguna bagi anda semasa kerja meletakkan screed.

Menentukan ketinggian minimum dan maksimum

Untuk menentukan tahap screed dengan betul, perlu diperhatikan ketinggian titik minimum dan maksimum pangkal. Terima kasih kepada parameter ini yang dapat dikira jumlah yang diperlukan campuran dan penggunaannya (setiap perubahan sedikit pun pada ketinggian lapisan, walaupun 1 mm, memerlukan 0,102 meter padu mortar per 100 meter persegi kawasan).

Oleh itu, kami mengukur di tempat yang berbeza jarak dari tingkat lantai hingga tanda sifar dan menuliskan hasil yang diperoleh setelah setiap pengukuran di dinding. Nilai minimum parameter sesuai dengan bahagian tertinggi pangkalan, dan nilai maksimum sepadan dengan yang terendah. Perbezaan antara dua nilai ini akan menunjukkan perbezaan ketinggian dan membolehkan anda membuat pengiraan anggaran penggunaan campuran.

Meletakkan kalis air

Lapisan separa kering dengan gentian kaca (akan dibincangkan di bawah) merujuk kepada "terapung", iaitu, ia tidak ada kaitan dengan pangkal lantai. Mereka meletakkannya di atas bahan khas "Izolon", yang, selain sifat kalis air yang sangat baik, juga tahap tinggi penebat bunyi dan haba. Ketebalan lapisan sedemikian mencapai 10 mm, yang, pada dasarnya, tidak mempengaruhi ketebalan lapisan.

Daripada Izolon, anda juga boleh menggunakan filem polietilena biasa, adalah wajar ketebalannya sekurang-kurangnya 200 mikron, jika tidak, ia boleh pecah di bawah tekanan.

Kedua-dua filem dan Izolon memberikan perlindungan pada lapisan dari pengeringan yang tidak rata dan pramatang, yang membolehkan lapisan memperoleh kekuatannya secara beransur-ansur.

Menyiapkan dinding

Kadang-kadang perlu untuk melindungi dinding dan lain-lain unsur seni bina, sebagai contoh, lajur dari senarai nama. Ini biasanya dilakukan sekiranya kawasan bilik di mana kerja pengubahsuaian, lebih dari 50 kaki persegi atau sistem pemanasan "lantai hangat" diletakkan di dasar lantai.

Untuk penebat dinding, pita peredam khas digunakan, yang dipasang di bahagian bawah lajur dan dinding. Bahagian atas pita ini mestilah sedikit lebih tinggi daripada tahap lapisan yang anda tandakan.

Terima kasih kepada pita peredam, lapisan tidak akan retak semasa pengeringan, ia tidak akan takut akibat negatif proses pengembangan pemampatan dinding, dan juga mungkin untuk sepenuhnya menghilangkan pelbagai kerosakan pada permukaan pada sendi dengan dinding. Setelah mengisar, yang dijalankan pada peringkat akhir, kepingan pita yang menonjol di luar permukaan boleh dilepaskan tanpa masalah dengan pisau perkeranian.

Foto itu menunjukkan pita peredam yang melindungi lapisan dari retak

Penyediaan mortar untuk screed separa kering

Lapisan lantai separa kering, atau lebih tepatnya campurannya, disediakan dengan mematuhi semua perkadaran dan teknologi memasak dengan ketat.

Oleh itu, untuk menyediakan penyelesaiannya, anda memerlukan komponen berikut:

- pasir sungai dengan ukuran zarah tidak lebih dari 3 mm

- portland simen gred M-400 D0

- pemplastik

- gentian kaca

Adalah wajar untuk menyediakan campuran dalam pengadun, tetapi jika tidak ada, mungkin ada di dalam bekas yang sesuai ukurannya.

Pertama, pasir (120-150 l) dituangkan, kemudian kaca gentian (kira-kira 120-150 g), selepas itu anda perlu menambahkan simen (50 kg) dan isi semuanya dengan air (13-18 l). Sekiranya tidak ada bekas dengan ukuran ini, maka anda boleh mengisi semua bahan dalam urutan yang sama, tetapi mematuhi perkadaran berikut: satu bahagian simen, tiga hingga empat bahagian pasir sungai dan 600-900 gram gentian kaca per satu meter padu campuran.

Ia sedikit lebih sukar dengan air, kerana anda harus menentukan jumlahnya "dengan mata": ambil campuran di tangan anda dan peras dengan sekuat tenaga. Sekiranya semasa tindakan ini kelembapan dilepaskan, tetapi benjolan belum hancur, maka larutan disiapkan dengan betul.

Pemplastik ditambahkan pada kadar 1 liter per 100 kg simen.

Membentangkan suar

Untuk memaparkan suar, anda memerlukan rel logam atau panduan berbentuk T khas, dan juga tingkat. Anda perlu memasang suar yang selari antara satu sama lain pada jarak yang sedikit lebih sedikit daripada panjang peraturan yang dengannya anda akan menyelaraskan permukaan lapisan.

Anda boleh menyesuaikan ketinggian rumah api menggunakan kepingan kayu atau papan serat gipsum, mengeluarkan atau sebaliknya menggantinya di bawah bilah.

Ini adalah bagaimana suar dipaparkan

Beacon mesti dipasang dengan kuat. Untuk mencapai ini, anda perlu menggunakan alabaster atau semua mortar pasir-pasir yang sama, yang dicurahkan terus ke panduan.

Apabila penyelesaiannya benar-benar mengeras, anda boleh mula meletakkan lapisan separuh kering.

Peletakan screed

Screed separa kering - anda boleh menonton arahan pemasangan video sekarang - dilakukan dalam dua peringkat: pada peringkat pertama, anda mengisi seluruh kawasan bilik dengan campuran yang telah disiapkan dan meratakannya, dan pada yang kedua, anda mengisar permukaan yang sudah siap.

Langkah pertama

Ramai, setelah mendengar cukup banyak cerita dari rakan atau jiran tentang betapa sukarnya membuat senarai muka sendiri, tidak takut memulakan kerja seperti itu, mereka bahkan takut memikirkannya. Sebenarnya, perkara yang paling sukar di sini bukanlah proses meletakkan sama sekali, tetapi penandaan dan penempatan suar. Meratakan mortar bukanlah proses yang sukar, melainkan membosankan dan memerlukan daya tumpuan dan ketekunan yang tinggi.

Setelah mengisi kawasan kecil dengan larutan, mulailah perlahan-lahan tetapi pasti menarik permukaannya dengan rel atau peraturan. Perlu diingat bahawa anda tidak hanya perlu menariknya ke arah anda, tetapi juga mendorongnya dari sisi ke sisi (video menunjukkan dengan jelas bagaimana tuan melakukan ini). Anda juga boleh mengurangkan sedikit penyelesaian dengan kaki sebelum mula meratakannya.

Rumah api akan tetap berada di dalam senarai yg panjang lebar, jadi anda tidak perlu takut untuk menutupnya dengan mortar.

Pertimbangkan satu perkara yang lebih penting - nilai ketebalan keseluruhan campuran tidak boleh lebih dari 0,4 cm, dan ketebalan lapisan minimum di kawasan yang dipilih secara berasingan hendaklah sekurang-kurangnya 0,3 cm.

Meratakan lapisan separuh kering menggunakan peraturan

Fasa kedua

Pada peringkat kedua, anda harus mencengkam dan memotong sendi. Untuk apa itu? Sudah tentu, untuk memberikan permukaan penampilan yang lebih menarik dan meningkatkan kekuatan lapisan atas screed.

- cengkaman

Grouting (penggilingan) permukaan screed dilakukan menggunakan kulir dengan cakera logam meratakan. Prosedur ini membolehkan anda melakukannya penamat pelapis dan buat perataan asas tambahan.

Inilah rupa kulir

Kerja-kerja ini harus dimulakan tidak lebih awal dari 15-20 minit setelah keseluruhan campuran diratakan, tetapi tidak lebih dari 6 jam setelah permulaan meletakkan lapisan, kerana pengamplasan harus diselesaikan sebelum larutan mengeras sepenuhnya.

Setelah merapatkan permukaan, anda akan mendapat lantai yang hampir sempurna, yang sudah dapat menjadi asas yang sangat baik untuk semua jenis pemasangan. penutup lantai: lamina, linoleum, permaidani, jubin, dll.

- memotong jahitan

Jahitan dipotong di kawasan yang luas (dari 50 meter persegi ke atas). Prosedur ini dijalankan untuk membuat lapisan monolitik padat yang dapat menahan beban kejutan dan getaran yang kuat. Untuk melaksanakan karya ini, pengrajin menggunakan peraturan reiki khas dan alat khas.

Lebar sendi pengembangan biasanya dari 5 hingga 7 mm, tinggi - tidak kurang dari 1/3 ketebalan screed.

Screed separa kering - teknologi peletakan dijelaskan di atas - boleh digunakan pada objek besar di mana draf sering hadir. Untuk melindungi dari mereka, permukaan salutan segar mesti dilindungi dengan filem plastik biasa, yang diletakkan secara harfiah selama satu hari. Selama ini, penyelesaian akan memperoleh kekuatan yang diperlukan dan tidak lagi "takut" akan perbezaan suhu.

Daripada filem, anda boleh menggunakan roller cat atau pistol semburan. Dengan alat mudah ini, anda dapat membasahi permukaan lantai sepanjang tempoh pengeringan.

Dan yang terakhir: untuk memastikan penebat bunyi yang terbaik, ketebalan lapisan pasir-pasir dengan penambahan serat hendaklah sekurang-kurangnya 5 cm. Ketebalan minimum yang dibenarkan ialah 3 cm. Sekiranya lapisan campuran kurang, kemungkinan besar lapisan anda tidak akan tahan walaupun beberapa bulan - retakan akan muncul dan penyok.

Seperti yang anda lihat, tidak ada yang mustahil, yang utama adalah mendekati perniagaan dengan penuh tanggungjawab, kepala dan keinginan yang jelas.

Teknologi untuk membuat lapisan lantai separa kering secara praktikalnya tidak berbeza dengan penyiraman dengan mortar pasir simen biasa. Ia juga digunakan untuk meratakan lantai bawah dan membuat permukaan kasar untuk menyelesaikan lebih lanjut. Di premis perindustrian, lantai seperti itu hanya diampelas dan kemudian dieksploitasi.

Perbezaan utama kaedah ini adalah sebilangan kecil air, yang digunakan untuk mencairkan komposisi kering. Berkat ini, lapisan lantai yang kering tidak memerlukan usaha dan masa yang banyak seperti penuangan konkrit konvensional.

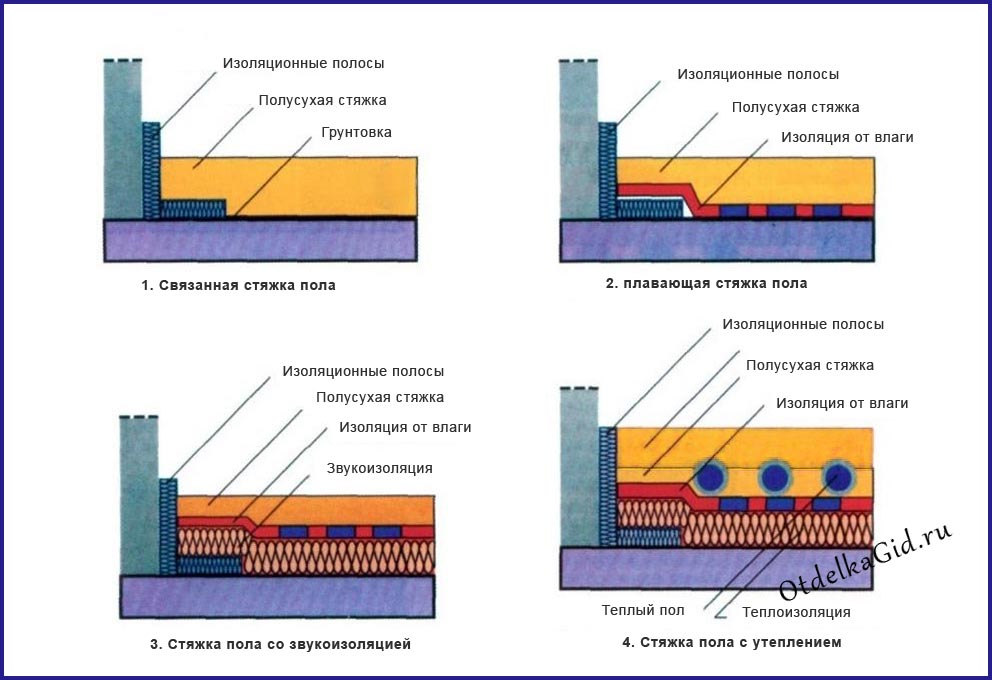

Terdapat beberapa teknologi untuk lapisan lantai separa kering:

- Di pangkalan. Dalam kes ini, campuran digunakan pada pangkalan yang disediakan tanpa unsur penguat tambahan dan substrat.

- Pandangan terapung. Pertama, substrat linen polietilena diletakkan di bawah lantai, konkrit tidak melekat pada dasar dan bahagian bawah dinding.

- Kalis bunyi. Selain lapisan kalis air, bahan pengurang bunyi dipasang.

- Dengan penebat. Salah satu jenis screed yang paling popular di kawasan sejuk melibatkan peletakan bahan penebat haba... Selalunya ia digunakan di atas sistem "lantai hangat".

Yang paling popular dari jenis yang disenaraikan adalah screed terapung. Ia lebih murah daripada yang lain, tetapi pada masa yang sama ia mempunyai kekuatan mekanikal yang tinggi dan jangka hayat yang panjang. Dengan penggunaan kaca gentian, prestasi meningkat, dan keperluan peneguhan dihapuskan.

Kelebihan dan kekurangan

Sekiranya bercakap mengenai aspek positif jenis screed ini, yang berikut dapat dibezakan:

- Kos yang agak rendah.

- Kemudahan menggayakan. Campuran separa kering hanya perlu diaplikasikan ke permukaan, diramas dan dihaluskan.

- Oleh kerana komposisi sedemikian ditambahkan jumlah minimum air, risiko kebocoran melalui siling tidak termasuk.

- Setelah pengeringan lengkap, permukaan tahan lama terbentuk, dicirikan oleh jangka hayat yang panjang.

- Walaupun tiada komponen tambahan, lapisan seperti itu mempunyai sifat penebat haba dan bunyi.

- Sekiranya peralatan khas digunakan, maka pemasangannya sangat pantas.

- Parut separa kering secara praktikal tidak menyusut semasa pengeringan, jadi risiko retak adalah minimum.

Screed separa kering berbeza kualiti tinggi permukaan dan jangka hayat yang panjang

Screed separa kering berbeza kualiti tinggi permukaan dan jangka hayat yang panjang Pada nota! Tidak seperti mortar simen-pasir konvensional, meletakkan lantai seperti itu tidak memerlukan kepatuhan ketat terhadap keadaan suhu dan kelembapan.

Kelemahan utama bekerja dengan campuran tersebut adalah kerumitan penyediaannya. Oleh kerana komposisi itu rapuh, tetapi pada masa yang sama tebal, sangat sukar untuk mencampurkannya secara kualitatif dengan tangan. Anda boleh menyediakan penyelesaian hanya jika anda mempunyai pengadun pembinaan atau gerudi elektrik dengan alat pencampuran. Kesukaran lain terletak pada aplikasi. Agak sukar untuk meletakkannya secara manual, tetapi prosedurnya dapat difasilitasi dan dipercepat dengan menggunakan blower pneumatik.

Selepas pemasangan, bahan tersebut tidak bertindak balas dengan baik terhadap air, oleh itu mesti ditutup dengan kain untuk perlindungan. Jenis screed ini tidak terlalu padat, oleh itu diletakkan di lapisan yang agak tebal, yang menyebabkan penggunaan komponen yang ketara. Sekiranya anda merancang untuk menyelesaikan premis dengan kawasan besar, kemudian meletakkan salutan separa kering akan menjadi terlalu padat tenaga kerja. Dalam kes ini, lebih baik memilih menuangkan konkrit standard.

Alat dan bahan yang diperlukan

Lapisan lantai separa kering sendiri memerlukan komponen berikut:

- pasir diayak melalui ayak halus;

- air;

- simen;

- gentian kaca.

Alat yang diperlukan:

- pengadun konkrit, baldi dan penyodok untuk pencampuran;

- blower pneumatik dan lengan fleksibel untuk aplikasi;

- rumah api;

- biasanya kulir dan tingkat bangunan untuk meratakan dan mengawal;

- pemotongan haba;

- plat getaran untuk pemadatan;

- pita peredam.

Ketebalan dan tetulang yang optimum

Lapisan optimum dianggap 4 cm. Sekiranya anda membuatnya lebih besar, maka untuk setiap satu meter persegi permukaan kasar akan menekan kira-kira 90-120 kg screed. Oleh itu, jika lapisan yang lebih tebal diperlukan untuk meratakan lapisan, maka subfloor pertama ditutup dengan tanah liat yang diperluas cahaya, dan kemudian larutan diletakkan di atas bantal.

Bagi tetulang, tiang keluli dan tetulang praktis tidak digunakan lagi; kini alat lapisan lantai separa kering menyiratkan adanya serat. Bahan ini mempunyai kelebihan berikut:

- Serat lebih mudah ditambahkan ke dalam campuran daripada meletakkan bilah mesh atau keluli yang berat dan besar.

- Semasa mencampurkan, benang propilena menjenuhkan larutan pada semua peringkat. Selain itu, mereka diarahkan secara kacau-bilau, sehingga serpihan batu terikat dengan aman.

- Serat propilena melindungi permukaan pengeringan dengan sempurna dari keretakan.

Selalunya, lapisan separa kering diperkuat dengan menambahkan kaca gentian ke dalam larutan

Selalunya, lapisan separa kering diperkuat dengan menambahkan kaca gentian ke dalam larutan Sebilangan tukang rumah menggunakan jaring penguat dengan cara lama, tetapi lapisan lantai separa kering dengan tangan mereka sendiri dalam kes ini menjadi proses yang memakan tenaga dan memakan masa. Pertama, lapisan kasar 2-3 cm diletakkan, kemudian grid logam, serpihannya diikat dengan wayar, dan hanya selepas itu lapisan penamat datang.

Kerja Persediaan

Proses meletakkan lapisan separa kering itu mudah, walaupun sangat sukar. Lapisan sedemikian memerlukan permukaan yang disiapkan dengan teliti; kualiti kerja lebih lanjut bergantung pada tahap ini.

Pembersihan permukaan

Langkah pertama adalah membuang lapisan lama sepenuhnya ke pangkal dan pasir permukaan dengan kertas pasir atau penggiling untuk menghilangkan sisa-sisa serpihan lama. Keluarkan habuk dan serpihan dari ladang ini. Sekiranya terdapat retakan atau lubang di lapisan, mereka ditutup dengan mortar pasir atau pasir. Unsur-unsur yang menonjol dikeluarkan dengan penggiling. Kemudian anda harus berhati-hati merawat seluruh permukaan dengan primer, lebih baik melakukan ini 2 kali dengan selang 4 jam.

Mengambil ukuran

Sekiranya terdapat tahap laser, maka pengukurannya cukup mudah. Adalah perlu untuk meletakkannya di lantai dan menyalakannya, dan pasangkan skru mengetuk sendiri ke lantai di seberang dinding sehingga naik 10 cm di atas permukaan. Tetapkan peraturan di kepalanya, buat tanda pada instrumen di persimpangan balok dan peraturan. Maka anda harus melakukan operasi yang sama di dinding yang bertentangan. Sekiranya tanda pada peraturan tidak sesuai dengan persimpangan baru dengan balok, anda perlu menyesuaikan ketinggian dengan mengacaukan atau melepaskan skru. Akibatnya, 15 skru penorehkan sendiri harus dipasang, ia akan terletak pada tahap yang berbeza, mencerminkan kelengkungan permukaan. Anda perlu mengisi lapisan menggunakan skru mengetuk sendiri yang terletak di atas selebihnya, sehingga semua penyelewengan akan dilancarkan.

Sekiranya anda tidak mempunyai tahap laser, anda boleh menggunakan tahap hidro. Sebenarnya, ia adalah tiub fleksibel berdiameter kecil yang dipenuhi dengan air. Adalah perlu untuk mengukur jarak tertentu dari lantai ke dinding supaya lebih mudah untuk bekerja, katakan, 1.5 m. Untuk tanda ini, pasangkan salah satu hujung tiub sehingga permukaan air sesuai dengan titik, ujung yang lain mesti dibawa ke dinding lain dan tetapkan pada ketinggian 1, 5 m Jika permukaan air tidak mencapai tanda, maka perlu untuk mengubah ketinggian sehingga cecair memenuhi tiub sepenuhnya, buat tanda. Oleh itu, anda harus menandakan semua dinding berbanding titik pertama. Semakin banyak titik, semakin baik. Selepas itu, anda perlu menentukan titik terendah.

Contoh:

- Katakan nilai titik terendah adalah 147 cm. Dari nombor ini kita tolak ketebalan lapisan, contohnya 5 cm. Kita mendapat: 147 - 5 \u003d 142 cm.

- Dari ketinggian yang sebelumnya ditandai dengan sewenang-wenangnya, kami menangguhkan jarak yang dihasilkan (142 cm) dan melukis garis mendatar, ini akan menjadi tahap yang harus dicapai oleh lapisan.

Kalis air dan penebat

Untuk kalis air, bahan gulung atau lapisan digunakan. Yang paling mudah ialah bungkus plastik. Ia mesti diletakkan di lantai tanpa memasangnya ke dinding. Sekiranya satu helai tidak cukup untuk menutup seluruh kawasan, anda perlu meletakkan helai dengan pertindihan 15 cm dan lekatkan sendi dengan pita. Sekiranya substrat dalam keadaan baik, bahan pelapis dapat digunakan, ia dilapisi dan disebarkan ke permukaan dengan roller atau sikat dan dibiarkan kering.

Penebat diletakkan di lapisan kalis air. Polistirena yang diekstrusi dianggap sebagai pilihan terbaik. Ia mesti dibungkus rapat dan dilindungi dengan kunci khas atau pita pelekat. Kurang biasa digunakan bulu mineral... Ia kehilangan sedikit dari segi penebat haba, dan juga memerlukan lapisan membran tambahan untuk melindungi terhadap kelembapan dari larutan.

Selanjutnya, bahagian bawah dinding, tiang, tangga dan elemen struktur lain ditampal dengan pita peredam. Semasa pengeringan, konkrit akan mengembang dan berkontrak, yang boleh menyebabkan pembentukan keretakan pada lapisan itu sendiri atau di dinding. Setelah kering, pita dipotong dengan pisau perkeranian.

Pemasangan suar

Pada nota! Rumah api adalah logam atau profil plastikyang berfungsi ke permukaan yang rata.

Oleh itu, adalah perlu untuk mundur 20 cm dari dinding dan melukis garis lurus menggunakan penanda dan tingkat bangunan, lukis garis yang sama setiap 60 cm. Kemudian sediakan mortar pasir simen biasa dan sapukan di sepanjang garis berjajar dalam bahagian kecil, dan kemudian pasangkan satu suar per mortar. Menekan atau mengeluarkan produk, anda mesti meletakkannya pada tahap yang rata. Beacon seterusnya dipasang mengikut yang sebelumnya.

Pengrajin yang lebih canggih membuat rumah api sendiri dari mortar. Dalam kes ini, perlu memasukkan beberapa skru mengetuk sendiri di sepanjang garis dan menyetelnya ke paras. Selepas itu, sapukan larutan pada tanda tersebut, dan lekatkan sekeping pita pelekat di atas skru. Kemudian, dengan menggunakan peraturan, kencangkan ketinggian bahagian larutan ke tahap pita pelekat dan biarkan membeku, kemudian keluarkan pita itu. Suara seperti itu tidak boleh dilindungi.

Penyediaan penyelesaian

Pasar moden menawarkan sebilangan besar campuran bangunan yang berbeza yang hanya dapat dicairkan dengan air dan digunakan. Tetapi jika diputuskan untuk menyediakan penyelesaiannya secara bebas, maka penting untuk mengambil kira perkadaran standard: 1 bahagian simen dan 4 bahagian pasir. Berkenaan dengan serat, ia mesti ditambahkan pada kadar 600 g per satu kubus mortar. Dalam beberapa kes, pemplastik dimasukkan ke dalam campuran dengan kadar 1 l / 100 kg simen.

Urutan pembuatan: masukkan 160 liter pasir yang sudah diayak ke dalam pengadun konkrit, tambahkan 180 g kaca gentian, 500 ml plasticizer dan 50 kg simen, campurkan komponen dengan teliti, kemudian tuangkan dalam 15 liter air. Selepas mencampurkan, anda perlu memeriksa kualiti larutan: ambil sebilangan kecil campuran dan peras dengan penumbuk. Sekiranya tidak ada kelembapan yang dilepaskan, maka semuanya dilakukan dengan betul.

Peletakan screed

Teknologi peletakan screed separa kering:

- Sapukan komposisi di sekitar perimeter bilik, isi jalur di antara suar.

- Ketatkan dengan plat getaran dan ratakan dengan peraturan.

- Isi rongga yang dihasilkan dengan larutan dan ram sehingga campuran dilancarkan.

Anda perlu bekerja secara beransur-ansur, mengisi setiap jalur secara berasingan. Sekiranya peralatan automatik tersedia, adalah mungkin untuk memproses seluruh kawasan bilik dalam satu masa.

Meratakan dan mencengkam

Pada tahap ini, perlu dilakukan penyelarasan terakhir. Untuk melakukan ini, peraturan itu ditekan ke rumah api dan dibawa di sepanjangnya, membuat pergerakan zigzag. Penyelesaian dari bilah boleh dimasukkan ke dalam baldi dan berguna untuk mengisi rongga kecil. Selepas itu, berjalan lagi dengan plat getaran. Akhirnya, pasir permukaan dengan mesin taip atau kertas pasir.

Penyusunan parut separa kering adalah proses yang memerlukan peralatan khas. Walaupun anda menyewanya, jumlahnya agak besar, jadi pengrajin rumah harus mengira anggaran dan menimbang kebaikan dan keburukan.