I kontakt med

Klasskamrater

Elektrosvetsning används för att ansluta rör med en diameter på 20 mm och uppåt, oavsett väggtjocklek. Med denna svetsmetod måste arbetet utföras vid en lufttemperatur från minus 10 till + 30 ° C. Som regel är standardsvetsteknologiska lägen utformade för de givna temperaturområdena. Med ett bredare temperaturområde bör svetsarbete utföras i rum (skyddsrum) som säkerställer överensstämmelse med den specificerade temperaturregimen.

Elektrofusionssvetsning. Sekvens

Produktion svetsarbete består av förberedande operationer och själva svetsningen av rör och anslutningsdelar. Förberedande operationer för svetsning med elektrosvetsning inkluderar:

- förberedelse och testning av svetsutrustning;

- förberedelse av svetsplatsen och placering av svetsutrustning;

- val av nödvändiga svetsparametrar;

- avlägsnande av oxidskiktet;

- fästa och rikta in rör och delar i lägesställarens klämmor;

- torka av de svetsade ytorna på elektriska svetsade beslag och rör.

Huvudparametrarna vid svetsning av rör med delar med inbyggda elektriska värmare är spänningen som tillförs delens spiral (Uп) och tidsparametrar (tw och tcool). Värdena för tekniska parametrar beror på typ, sortiment och tillverkare av elektriska svetsade beslag och ingår i passet som medföljer delen, stämplat på delens kropp eller registrerat som en streckkod på en etikett limmad på dess yttre yta .

Före montering och svetsning rengörs ändarna av rören och de anslutande delarna av anslutningsdelarna noggrant och torkas inuti och utvändigt för att avlägsna alla föroreningar. Rengöring görs med torra eller fuktade handdukar (trasor) och torkas sedan torrt. Om ändarna på rör eller delar är förorenade med fett, olja eller andra fetter, avfettas de med alkohol, lacknafta eller aceton.

Delar med inbyggda elvärmare tas bort från förpackningen på ett sådant sätt att damm och smuts från förpackningen inte kommer in i delen. Ändarna på rör som är förberedda för svetsning av elektriska svetsade kopplingar kontrolleras för att säkerställa att de skärs rakt. Kapning av röret som inte är i rät vinkel mot den längsgående axeln kan resultera i att värmeelementet är delvis ur kontakt med röret.

- elektriska svetsade beslag;

- lägesställare för att fästa rör;

- manuell eller mekanisk skrapa för att ta bort oxidskiktet;

- rörskärare;

- avfettningsservetter;

- trasor eller torr trasa;

- markör eller vaxpenna

Verktyg för elektrosvetssvetsning

Förberedelse av rör

Ändarna på rör som är deformerade eller har djupa (mer än 4-5 mm) hack skärs av. Att skära röret som inte är i rät vinkel mot den längsgående axeln kan leda till att värmeelementet delvis inte kommer i kontakt med röret och smältan kommer att rinna ut i röret.

Rätt rörkant

Fel rörkant

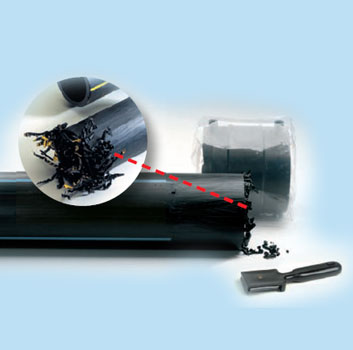

Efter kapning av rörens ändar bearbetas (rengörs) de mekaniskt med hjälp av strippningsdornar eller skrapor till en längd beroende på delens djup för att avlägsna det yttre lagret av föroreningar och oxidfilm. Tjockleken på det borttagna skiktet beror på toleransen på rörets diameter och bör inte leda till uppkomsten av oacceptabla gap mellan röret och delen. Som regel avlägsnas spån till ett djup av 0,1 - 0,2 mm.

Ta bort oxidskiktet

Själva delarna med inbyggda värmare bearbetning inte exponeras på grund av risken att skada spiralen. Ofullständig borttagning av oxidskiktet kan resultera i en inhomogen och otät svetsfog. För att göra det lättare att sätta kopplingen på röret efter att oxidskiktet tagits bort är det nödvändigt att fasa av rörets ytterkant.

För sadelböjar rengörs platsen på röret där de ska installeras.

Installation av röret i lägesställaren

Rören och delarna som ska svetsas måste vara inriktade, utan förvrängningar, för att undvika bristande penetration. Att säkra rören i lägesställaren är en nödvändig operation. Det låter dig centrera och eliminera ovaliteten hos de rör som svetsas, förhindra rörelser av fogen under svetsning och kylning, förhindra att röret hänger, skydda fogen från oavsiktliga stötar och upprätthålla den nödvändiga inriktningen av de rör som svetsas och delen under svetsprocessen.

Att installera sneda rör är en av anledningarna till svetsning av dålig kvalitet. Elektrofusionssvetsning av rör med för stor fas kan leda till förskjutning och kortslutning av spiralvarven, läckage av smältan från svetszonen etc.

Säkra rören i lägesställaren

Vid svetsning av rör stor diameter Det är också nödvändigt att säkerställa ett spänningsfritt läge för de passande delarna, dvs. ändarna på rören som kommer in i kopplingen bör inte vara under påverkan av böjspänningar eller under påverkan av krafter från sin egen vikt. Använd vid behov stativ, stöd eller lämpliga hållare.

Det är nödvändigt att observera icke-stressad fixering av svetsfogar tills fogens kylningstid har löpt ut. Den belastade positionen av rörändarna som är införda i kopplingen kan leda till en dålig anslutning.

Centreringen av rör vid svetsning av elektriska svetsade beslag utförs till ett värde som gör att du kan sätta kopplingen på änden av röret utan överdriven kraft. Installation kan utföras med jämna slag längs omkretsen av änddelen med en plasthammare. Om kopplingen trycks på röret med överdriven kraft, är det troligt att förskjutning, kortslutning eller brott i spiralvarven inträffar.

Otillräcklig införande av röret i kopplingen är en av orsakerna till svetsning av dålig kvalitet. Fullständigheten av införandet av röret i kopplingen styrs av ett märke som gjorts i förväg med en markör på rörets yta.

Ta bort rörets ovalitet

Kvaliteten på svetsning av rör påverkas också av deras ovalitet, vilket kan visa sig vid långtidslagring av rör i staplar eller när de levereras i spolar. Det maximala tillåtna spelet mellan röret och kopplingen längs hela diametern bör inte överstiga 3 mm.

Om på grund av rörets ovala avstånd mellan det centrerade röret och kopplingen är mer än 3 mm (skillnaden i diametrar är 6 mm), måste sådana rör inom svetszonen ges rund form. Kalibrering (eliminering av ovalitet) av rörändar utförs genom att komprimera rören i klämmorna på en centraliserare eller lägesställare.

Om de använda lägesställaren inte kan säkerställa uträtning av rörändarna genom att krympa dem, används speciella avrundande (kalibrerande) klämmor, installerade på ett avstånd av 15 - 30 mm från ändarna av delarna eller märken på röret. Manuella hydrauliska riktningsmaskiner är särskilt effektiva för att förrikta rör.

Mekanisk dyna för att ta bort ovalitet

Omedelbart före svetsning (förvärmning och svetsning) av rör och delar torkas de yttre ytorna på de rör som svetsas och de invändiga ytorna på de delar som ska svetsas med lösningsmedel (alkohol eller aceton) för att avlägsna fettfläckar och ytföroreningar som har dykt upp under tiden för deras fastsättning.

För avfettning används färglösa engångsabsorberande och luddfria pappersservetter. Avfettningsvätskan måste avdunsta helt innan svetsningen påbörjas.

Avfettning av röret

Avfettning av beslaget

Elektrofusionssvetsning. Teknisk process:

- de bearbetade ändarna av rören sätts in i anslutningsdelen tills den stannar (för sadelböjar - sätt böjen på röret);

- fixera rören tillsammans med anslutningsdelen i en speciell centrerings- och fixeringsanordning (positionerare);

- anslut enheten till ett elektriskt nätverk eller en autonom elektrisk generator som ger den nödvändiga spänningen och kraften;

- anslut svetskabeln till terminalerna på delens inbäddade värmare;

- ange önskat svetsläge (förvärmning) i enhetens minne och kontrollera den specificerade spänningen och tiden med hjälp av dess display;

- starta svetsprocessen (förvärmning) genom att trycka på "start"-knappen (efter start av cykeln, alla nödvändiga teknisk process körs automatiskt);

- visuellt kontrollera svetsprocessens framsteg (med hjälp av enhetens display) och bildandet av en svetsfog (genom att förlänga svetsindikatorerna);

- Efter att svetsningen är klar och den resulterande fogen har svalnat naturligt, tas rören bort från lägesställarens klämmor och dess serienummer markeras på den svetsade fogen med färg eller en märkpenna.

På ett liknande sätt svetsfog markeras genom att sätta numret på svetsarens märke på den. Parametrarna för svetslägena läggs in i svetsmaskinens minne i enlighet med principerna och kapaciteten hos själva svetsmaskinen accepterade för den typ av del som används (streckkod, system respons eller manuell inmatning).

Alternativ för att ange information från en streckkod

Den huvudsakliga metoden för att mata in information är en streckkod, varifrån informationen matas in i svetsmaskinens kontrollsystem med hjälp av en fotooptisk penna. Avläsningen görs från den huvudsakliga streckkoden som finns överst på klistermärkesetiketten. Efter att ha läst streckkoden måste data för elektrofusionskopplingen matcha data som visas på enhetens display.

Streckkod som finns på beslaget

Streckkoden som finns under huvudstreckkoden innehåller data för omvänd spårning av produkter och används inte vid svetsning av produkter. Svetsstreckkod är tryckt på etiketten vit, förvärmningsstreckkod (för kopplingar med detta läge) på den gula etiketten.

Om du anger svetsparametrar manuellt måste du använda informationskortet som bifogas delar med svetsorder, som innehåller information om hur mycket svetstid som justeras beroende på omgivningstemperaturen.

Information om svetsprocessen lagras i maskinens minne. Svetsprotokollet kan skrivas ut antingen efter avslutad svetsning av varje fog, eller med vissa intervall, beroende på enhetens minneskapacitet. Den svetsade rörledningen kan belastas med inre tryck 10 - 30 minuter efter att fogen har svalnat.

Kopplingar med inbyggda värmare kan svetsas om. Upprepad Elektrofusionssvetsning utförs när det råder tvivel om kvaliteten på den resulterande föreningen.

Viktig!

Certifierade svetsare och svetsproduktionsspecialister som har genomgått särskild utbildning och certifiering med testning av teoretiska och praktiska färdigheter och som har ett intyg på den etablerade formen får utföra svetsarbete och kontrollera dess genomförande.

Det är önskvärt att giltighetstiden för deras kvalifikationsbevis överlappar den planerade arbetsperioden. Uppgifter om svetsare och det arbete de utför ska dagligen antecknas i svetsloggen. Svetsarbetsloggen är det huvudsakliga primära produktionsdokumentet, vilket återspeglar den tekniska sekvensen, tidpunkten och kvaliteten på svetsarbetet.

Elektrofusionssvetsning, innan arbetet påbörjas, vidtas nödvändiga åtgärder för att skydda människor från elektriska stötar (skyddande jordning, isoleringstransformatorer och andra åtgärder som föreskrivs i reglerna för elektrisk installation). Om svetsarbete utförs på natten tillhandahålls lokal belysning. Behovet av skyddstält som skyddar svetsplatsen från fukt och vind bestäms beroende på klimatförhållanden(vid regn, snöfall, dimma och vind över 10 m/s). En autonom strömförsörjning finns på flera meters avstånd på läsidan.

Elektrosvetsning av rör med stor diameter

I kontakt med

Elektrosvetsning av polyetenrör (HDPE) är den vanligaste anslutningsmetoden polyetenrör. Denna teknik ger tillförlitlig dockning och gör att du kan arbeta under ganska trånga förhållanden. Det används aktivt vid svetsning i brunnar, läggning av rörledningar i spolar, vid reparationer, installation av böjar, skapande av kranar i redan anslutna rör, etc.

CityWeld LLC tillhandahåller högkvalitativa elektrofusionssvetstjänster till ett konkurrenskraftigt pris

För att säkerställa maximalt pålitlig anslutning Med hjälp av kopplingsmetoden är det nödvändigt att förbereda ytorna som ska sammanfogas. Rör måste vara helt avfettade, rengöras från smuts och oxidfilm. För detta används borstar, skrapor eller specialutrustning.

Sockelsvetsteknik

Elektrofusionssvetsning av HDPE-rör är en typ av svetsarbete som utförs med formade polyetenprodukter (kopplingar, beslag, böjar, etc.) med inbyggda metallspiraler (inbäddade värmeelement). Anslutningsstycket är i linje med rörledningen och en elektrisk ström passerar genom den. När spiralen värms upp börjar produktens yta att smälta, och dess formade del är tätt svetsad till rören. När arbetet upphör bildas en permanent anslutning i stället för den kylda svetsfogen.

Fördelar med elektrosvetsning

Lätt att installera. Elektrosvetsning av polyetenrör är snabb och enkel att installera. Det räcker att ta med rörledningens ändar och ansluta dem med hjälp av värmedelar. För att svetsa rör behöver du bara formade produkter och speciell värmeutrustning.

Mångsidighet. Tack vare egenskaperna hos smält polyeten den här metoden anslutningar gör att du kan svetsa rör olika diametrar och väggtjocklek. Dessutom kan svetsning av kopplingar ske både i öppna och i slutna, trånga utrymmen.

Pålitlighet. Den resulterande röranslutningen är mycket pålitlig och hållbar. Som ett resultat av smältningen av polyeten börjar materialen vid korsningen processen med fullständig interpenetration. Därför, efter kylning, densiteten svetsa liknande resten av rörsektionerna.

Energieffektivitet. De anordningar som används för denna typ av röranslutningar är lätta, kompakta och har låg energiförbrukning (jämfört med anordningar för stummetoder). Denna teknik är idealisk för snabba reparationer på budgetanläggningar.

Kostnad för elektrosvetsning

| Diameter | Pris per led | Minimikostnaden för arbete som utförs i ett arbetsskift är 12 000 rubel.  | Kostnaden för att hyra en generator 6kVA/1fas/220V är 4000 rubel/skift  |

||

| 25 | 200 rub. | ||||

| 32 | |||||

| 40 | |||||

| 50 | |||||

| 63 | 300 rub. | ||||

| 75 | |||||

| 90 | |||||

| 110 | 400 rub. | ||||

| 125 | 600 rub. | ||||

| 140 | 650 rub. | ||||

| 160 | 800 rub. | ||||

| 180 | 1000 rub. | ||||

| 200 | |||||

| 225 | |||||

| 250 | 1500 rub. | ||||

| 280 | |||||

| 315 | 2000 rub. | Minimikostnaden för arbete som utförs i ett arbetsskift är 15 000 rubel. |

|||

| 355 | 3000 rub. | ||||

| 400 | 3100 rub. | ||||

| 450 | 3600 rub. | ||||

| 500 | 5100 rub. | ||||

| 560 | 5500 rub. | Minimikostnaden för arbete som utförs i ett arbetsskift är 18 000 rubel. | |||

| 630 | 6200 rub. | ||||

| 710 | 7000 rub. | ||||

| 800 | 8000 rub. | ||||

| 900 | Enligt överenskommelse | ||||

| 1000 | |||||

| 1200 | |||||

| Minimikostnaden för arbete som utförs i ett arbetsskift inkluderar kostnaden för att besöka en svetsspecialist med den nödvändiga uppsättningen utrustning | |||||

Om du vill lägga en beställning på svetsarbeten, få fler detaljerad information om priset på elektrosvetsning eller för att få reda på andra möjliga metoder för att foga rör, ring oss bara.

Rörsvetsning är anslutningen av HDPE-rör, vilket resulterar i bildandet av en permanent, hermetisk koppling av två rör, vars kvalitet inte skiljer sig från kvaliteten på rörkroppen.

I praktiken företaget Bekväm stuga"för svetsning av polyetenrör lågtryck använder två metoder - stumsvetsning och elektrosvetsning. Nedan kommer vi att titta på fördelarna med elektrosvetsning och beskriva den tekniska processen.

Vad är elektrosvetsning?

Elektrofusionssvetsning är en svetsmetod där de två ändarna av rör är anslutna med hjälp av speciella inbäddade beslag med en inbyggd värmeslinga gjord av högbeständig metall. Kopplingen är gjord av samma material som de rör som svetsas.

För att säkerställa en tillförlitlig anslutning sätts kopplingen på speciellt förberedda ändar av rören, varefter en elektrisk ström med de angivna parametrarna passerar i en spiral. Detta leder till smältning av rörets yttre väggar och kopplingens innerväggar, vilket orsakar deras snabba diffusion. Efter kylning erhålls en extremt pålitlig och hållbar anslutning.

Beroende på typen av spiralinförande är kopplingar indelade i tre typer - med en öppen, halvdold och dold spiral. Vårt företag ger företräde åt den halvt dolda spiralen, eftersom det låter dig uppnå samma grad av smältning av polyetenen i röret och kopplingen, och samtidigt är risken för att oavsiktligt stänga spiralvarven när du sätter på kopplingen mycket lägre än för kopplingar med en öppen spiralpackning .

Fördelar med elektrosvetsning

Fördelarna med elektrosvetsning inkluderar:

- hög tillförlitlighet;

- enkelhet i svetsprocessen;

- mångsidighet (sådan svetsning kan användas för svetsning av rör av valfri diameter och väggtjocklek);

- enkel installation i öppna utrymmen och diken.

Elektrofusionssvetsning av rör är något dyrare än stumsvetsning på grund av behovet av att använda kopplingar, men dessa kostnader tjänas tillbaka på grund av svetshastigheten och enkelheten i processen.

Utrustning för elektrosvetsning

Svetsning av HDPE-rör med elektrofusionsmetoden måste ske under strikt specificerade parametrar. Detta kan endast uppnås genom att strikt kontrollera strömmen i spolen, uppvärmningstid och andra parametrar. För att göra detta behöver du modern utrustning i vilken du kan ange parametrar manuellt eller med hjälp av en streckkod på röret. Utrustningen som finns tillgänglig på vårt företag gör att vi kan utföra svetsprocessen med optimala förhållanden och strikt kontroll av alla parametrar.

Dessutom används lägesställare för att säkert fixera rören och förhindra att de rör sig under svetsning.

Det är värt att notera att utrustning för att ansluta HDPE-rör, särskilt högkvalitativa, är ganska dyr och att köpa den för att lägga flera tiotals meter rör över en plats eller i ett hus är opraktiskt. En sådan finansiell investering kommer sannolikt inte att löna sig.

Vårt företag använder den mest moderna och högkvalitativa utrustningen för att utföra elektrosvetsning av HDPE-rör, vilket gör att vi kan få en skarv av oklanderlig kvalitet. Bevis på detta är de dussintals pipelines vi har lagt, av vilka många har varit i drift i mer än 10 år utan ett enda klagomål.

Elektrofusionssvetsteknik

Svetsteknik består av flera steg:

- Förberedelse av rör och koppling

- Svetsning

Förberedelse av svetsutrustning

Detta steg inkluderar installationen av en lägesställare där röret kommer att fästas säkert under svetsning. Den är installerad på en speciellt förberedd plats. Vid behov placeras några stöd under rören för att förhindra vibration eller förskjutning av röret under svetsning.

Det är värt att komma ihåg att elektrosvetsning utförs vid temperaturer miljö från -10 till +30 С. Om temperaturen är det här ögonblicket ligger utanför dessa gränser, är ett speciellt tält installerat, inuti vilket den erforderliga temperaturen upprätthålls. Dessutom kommer tältet att hjälpa till att skydda svetsplatsen från regn, sand och damm. Detta kommer att göra rörberedningen enklare och snabbare.

Val och installation av svetsparametrar

De svetsparametrar som anges i elektrosvetssvetsmaskinen måste överensstämma med tillverkarens instruktioner. Det finns ingen anledning att göra detta för varje led. Vid svetsning av identiska rör kan du använda det en gång programmerade programmet. Dessutom kan svetsparametrar matas in i maskinen med hjälp av en streckkodsläsare genom att läsa streckkoden på kopplingen.

Förberedelse av rör och koppling

Innan svetsningen börjar förbereds rörets ändar på ett speciellt sätt. För att göra detta skärs de ojämna kanterna på rören med en kniv för att få en slät ände. För själva svetsprocessen spelar raka kanter ingen stor roll, men ojämnheter vid montering av kopplingen kan leda till kortslutningar i spiralerna och förändringar i värmeparametrar. Renheten och skicket på rörets inre yta påverkar inte svetskvaliteten, därför utsätts denna del av röret inte för rengöring och bearbetning.

Därefter avlägsnas damm, smuts, fett och oxidfilm, som oundvikligen bildas på ytan av ett rör när det kommer i kontakt med luftsyre, från rörets yta. Närvaron av en oxidfilm och föroreningar kommer oundvikligen att orsaka heterogenitet i den smälta ytans tillstånd och ojämnt flöde av svetsprocessen i olika områden eller felaktigt flöde av processen i allmänhet. Detta gör att anslutningen blir lös eller läcker.

För att rengöra röret använder specialister från företaget Comfortable Dacha specialverktyg, dornar och skrapor. Med deras hjälp avlägsnas ett tunt lager från röret, vanligtvis 100 - 200 mikron. Ändarna på rören mitt emot de som svetsas pluggas med en speciell plugg. Detta görs för att förhindra rörelse av atmosfärisk luft genom röret. Sådan luftrörelse kan ändra stelningsläget och göra anslutningen av HDPE-rör av dålig kvalitet.

Därefter avlägsnas en avfasning från den yttre delen av rörändarna som svetsas. Detta kommer att göra processen att sätta på kopplingen lättare och kommer avsevärt att minska risken för skador på kopplingsspiralen. Inre yta kopplingar bearbetas aldrig pga detta kommer att leda till skador på spiralen och fel på kopplingen.

Rörets ändar installeras sedan i lägesställaren och säkras med klämmor. Detta säkerställer inriktning av rören. Positioneraren eliminerar också rörrörelser under svetsning. Installation i en lägesställare gör att du helt kan eliminera förekomsten av ellips och missanpassning av rörändar.

Svetsning

En koppling sätts på de förberedda ändarna av rören, varefter rören förs samman tills de vilar mot varandra. Kopplingsterminalerna ansluts till terminalerna på elektrosvetssvetsmaskinen, varefter ström tillförs terminalerna. I det här fallet värms spiralen upp, vilket leder till smältning av materialet i kopplingen (inifrån) och röret (inifrån). utanför). Flytande polyeten börjar snabbt genomträngningsprocessen, och efter att strömtillförseln har stoppats kommer fogen att härda och bilda ett monolitiskt lager helt identiskt med rörkroppen i sammansättning och struktur. Den på detta sätt svetsade rörledningen kan trycksättas inom en halvtimme.

The Comfortable Dacha-företaget har allt som behövs för att utföra en sådan process som att svetsa HDPE-rör med elektrofusionsmetoden - lägesställare, elektrofusionssvetsmaskiner, liksom allt nödvändiga verktyg. Men vår största rikedom är vår stora erfarenhet och kvalificerade personal, som vi förmodligen är mest stolta över.

Vi kommer att utföra elektrosvetsning av rörledningar med olika diametrar på kortast möjliga tid och till mycket konkurrenskraftiga priser. Vi garanterar kvaliteten på vårt arbete och levererade material.

Lägg till i bokmärken

Elektriska kopplingar för tillförlitlig anslutning av polyetenrör

Vid byte plaströr ledningar det finns ett behov av tillförlitlig anslutning enskilda element, sådan installation kan utföras på flera sätt. För polyetenrör är detta användningen av svetsning, som kan göras från ände till ände eller med hjälp av ett element som en elektrisk koppling. Det finns också mekanisk metod anslutningar, men det ger inte alltid hög tillförlitlighet och täthet.

Elektrosvetsning av polyetenrör är en av de mest pålitliga och hållbara svetsmetoderna som finns idag.

Det finns tre metoder totalt idag:

- mekanisk anslutning med beslag;

- stumsvetsning, men det är bara tillämpligt när vissa villkor när rörets ändar kan fixeras stelt;

- elektrofusionssvetsning, som används i svåråtkomliga förhållanden, till exempel i brunnar, tekniska hål, smala diken och vid akuta reparationer.

Stumsvetsning: anslutningsprincip

Användningen av stumsvetsning är en enkel uppvärmning av ändarna på en plaströrledning, där alla svetsade element värms upp till ett viskös-flytande tillstånd, varefter ändarna på polyetenrören ansluts under tryck. Genom att göra liknande arbete produkten måste vara styvt fixerad och andra rörelser under svetsning och kylning är inte tillåtna.

Denna teknik är mycket enkel, men det är inte möjligt i alla situationer, bara för att ansluta rörledningar med samma diameter och samma kvalitet av polyeten. Koka plast med olika egenskaper Denna metod är inte möjlig. Arbetsvillkoren här är följande:

- tjockleken på rörväggarna bör inte vara mindre än 4,5 mm;

- Svetsning kan endast göras i temperaturområdet från -15 till +45 grader;

- Elförbrukningen med denna metod är obetydlig;

- vid svetsning finns det inget behov av att använda komplex utrustning;

- Denna metod används endast när det är möjligt att på ett tillförlitligt sätt fixa ändarna på plaströr för att arbeta i komplexa, svåråtkomliga platser Stumsvetsning är inte lämplig - endast en elektrisk koppling är lämplig.

Fördelar med anslutningar med elektrofusionskopplingar

Svetsning av polyetenrör är idealiskt när det finns behov av att reparera rör på kortast möjliga tid.

Användningen av elektriska kopplingar för att ansluta polyetenrör av valfri diameter är att föredra när stumsvetsmetoden inte är så bekväm och praktisk. Som regel är dessa avloppsbrunnar, mycket smala och obekväma kanaler, installationshål i byggnaders fundament och väggar. Det vill säga metoden för svetsning med hjälp av en koppling är utmärkt i fall där det helt enkelt är omöjligt att installera en sammanfogningsmaskin.

En annan fördel med att använda denna anslutningsmetod är att den är lämplig vid olika olyckor, vid skador på polyetenrör, när problem behöver åtgärdas på kortast möjliga tid.

Dessutom är elektrisk svetsning mycket enkel, kräver ingen speciell kunskap, anslutningens beredskap är lätt att etablera med hjälp av speciella hål på kopplingen.

Den korrekta temperaturen som krävs av svetsmetoden är lätt att avgöra om du använder en modern maskin - den har förmågan att läsa den nödvändiga informationen direkt från elektrofusionsstreckkoden.

För arbete använder vi mest enkla verktyg, inklusive endast en anordning för att skala ändarna av rörledningen, själva de elektriska kopplingarna och svetsmaskinen som är avsedd för anslutningen.

Stadier av svetsning av polyetenrör med en elektrisk koppling

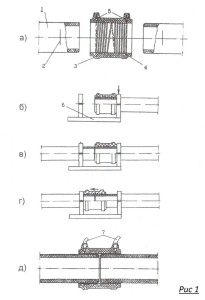

Arbetssekvens vid anslutning av rör med en koppling till Z.N.: a - förberedelse av anslutningen; b, c, d - stadier av gemensam installation; d - fog monterad för svetsning; 1 - rör; 2 - markera för djupet för montering av kopplingen och avlägsnande av oxidskiktet från röret; 3 - koppling; 4 - Z.N.; 5 - terminaler; 6 - lägesställare; 7 - kablar med svetsmaskinterminaler

Med hjälp av en elektrisk koppling utförs det på detta sätt:

- Först måste du utföra ett komplex förarbete, som inkluderar rengöring av ytan på två anslutna rör, avlägsnande av oxidskiktet och smuts. Detta kan göras med hjälp av en kniv, skrapa eller en speciell mekaniserad anordning. Det är ganska dyrt, men när du installerar rör med stor diameter är det extremt svårt att använda en konventionell kniv.

- För att sätta på kopplingen rekommenderas det att använda en speciell lägesställare, som gör att alla anslutna delar kan ta rätt position. Ett speciellt avrundningsöverlägg hjälper till att ta bort en del av produktens ovalitet.

- Alla ytor som ska svetsas måste avfettas. Detta förfarande det är nödvändigt att producera både inuti och utanför;

- Om det regnar eller snöar ute ska alla element, rör, kopplingar etc. tas bort under ett tak och svetsningen ska fortsätta där. Röret bör anslutas endast med hänsyn till denna regel, annars kan du inte ens drömma om en pålitlig fästning.

- Efter att ha slutfört beredningen av polyetenrör kan du fortsätta direkt till själva svetsningen. Den elektriska kopplingen placeras på änden av ett rör, med hjälp av en vanlig hammare, rörets ändar och kopplingen riktas in, varefter en markering ska göras i änden av det andra röret exakt halvvägs. Därefter riktas polyetenrörens ändar koaxiellt och kopplingen skjuts upp till det gjorda märket.

- Trådar som kommer från svetsmaskinen sätts in i speciella terminaler av elektrofusionen själva svetsprocessen utförs automatiskt. Modern svetsanordningar för att låta dig anpassa temperaturregim anslutningar genom att läsa streckkoden som är tryckt på etiketten på kopplingen som säljs.

- efter detta anses svetsningen vara färdig, vilket märks av de speciella hålen som den elektriska kopplingen har. Droppar av smält polyeten börjar sticka ut från dessa hål, varefter ledningarna kan tas bort från kopplingsterminalerna.

- det sista steget är fullständig kylning av alla svetsade sektioner av plaströr, som inte får röras eller flyttas.

Det är just denna enkelhet att ansluta rörledningar för tillverkning av vilka LDPE-polyeten används som gör främsta orsaken användning av elektrofusioner och svetsning. Denna anslutning är mycket stark och pålitlig, den garanterar frånvaron av läckor och andra problem. En rörledning av polyeten kommer att hålla dig ungefär ett sekel.

Elektriska kopplingar som används för att ansluta polyetenrör möjliggör snabb och enkel installation. Polyeten smälter vid höga temperaturer efter kylning bildas en monolitisk förening, som är pålitlig och hållbar. Du behöver inte oroa dig för rörledningsläckor.